Vlákno pro podlahové potěry: vlastnosti použití

Spolehlivá, rovnoměrná a teplá podlaha není jen snem každého o pohodlí a pohodlí, ale také o přísných požadavcích stavebních pravidel a předpisů. Moderní technologie umožňují realizovat takový sen a dosáhnout kvalitního výsledku bez vad. Správná a trvanlivá podlaha dnes může být sestavena i neprofesionálním. Jednou z důležitých fází práce na uspořádání podlahy je vyplnění potěru.

Charakteristiky

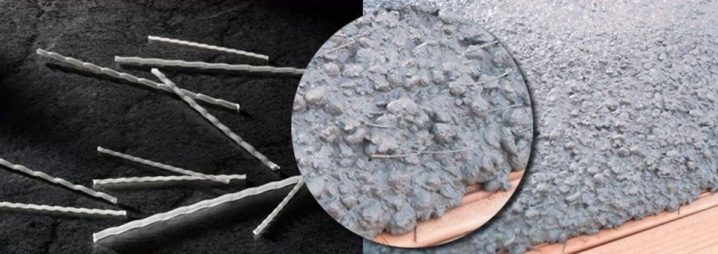

Podle technologie musí být potěr vyztužen. Beton má kromě své pevnosti křehkost, která musí být kompenzována. Pro různé typy potěrů existují různé typy výztužných materiálů a metod, které mohou být použity samostatně, nebo mohou být použity v kombinaci. Jedním z nejmodernějších materiálů je vlákno.

Vláknité prvky jsou vyrobeny z kovu, čediče, polypropylenu a sklolaminátu. Vlákno se používá nejen pro vyztužení potěrů. To je také přidán do omítky, smíšené ve směsi pro dlažbu, který se používá při lití nadace, piloty. Vlákna jsou rozložena rovnoměrně v celém objemu roztoku a vytvářejí vícesměrnou výztuž. Vytvořil jednu strukturu.

Díky tomu se výrazně zlepšují vlastnosti betonové vrstvy:

- Snižuje čas vytvrzování směsi

- Pevnost vzrostla o 90%.

- To se stává delší životnost.

- Zvýšená odolnost proti mechanickému namáhání.

- Snížená absorpce vlhkosti.

- Zlepšuje se plasticita betonu, jeho viskozita, schopnost potlačit fluktuace. To umožňuje použití vláknové výztuže ve vojenském a těžkém průmyslu.

- Odolnost vůči teplotním výkyvům, mrazuvzdornost.

- Zvyšuje odolnost proti oděru. To je důležité pro použití v přehradách, nádržích, přehradách.

- Snižuje riziko vzniku trhlin a delaminace.

Vláknité prvky všech druhů jsou kompatibilní se všemi přísadami a složkami směsí pro odlévání.

Odrůdy

Kovové vlákno se vyrábí různými způsoby. Je vyroben z nerezových plechů. Délka ocelových prvků je 20-50 mm. Kusy drátu různých tvarů jsou nahoře pokryty vrstvou mosazi. Obvykle jsou vlnové, ve formě kotevních a vlnitých prvků. Drát je vyroben z nízkouhlíkové oceli, délka - 50-60 mm, průměr - 1 mm. Používá se ocelové vlákno:

- v průmyslových a naložených podlahách;

- závěsné panely;

- chůdy;

- sklepy;

- nákupních center a oblastí s vysokým provozem.

Tento materiál se navíc používá při lití základů, prefabrikovaných konstrukcí, monolitických uličních a nosných betonových konstrukcí. Na jeho koncích jsou speciální ohyby, které přispívají ke spolehlivější přilnavosti k vrstvě potěru. Čedičové vlákno dokonale odolává nárazům. Tento materiál se efektivně používá pro podlahy, které mají zvýšit zatížení. Hlavní výhody jsou:

- Požární bezpečnost materiálu, čistota životního prostředí, neutralita pro různá chemická prostředí.

- Když interferují s roztokem, vlákna se k němu zcela drží.

- Čedičové vlákno se používá pro konstrukci žáruvzdorných betonových konstrukcí.

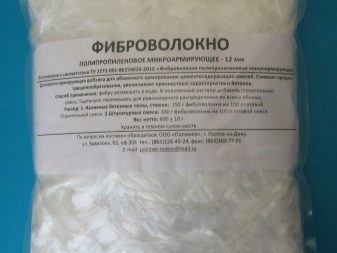

Na 1 náměstí. m betonu spotřebovaného z 1,5 kg vláken, spotřeba cementu a vody klesá při použití čedičových vláken o 15-20%. Polypropylenové vlákno je vyrobeno ze syntetického materiálu. Vlákna jsou měkká a pružná, lehká, bílá, 18 mm dlouhá, průměr 20 mikronů. Polypropylenové vlákno nevede elektřinu.Pro lepší přilnavost ke struktuře roztoku je impregnován speciální olejovou látkou.

Laminátové vlákno je velmi elastické a pružné, proto se doporučuje pro dokončování fasád budov, betonových výrobků složitého tvaru, jakož i výrobků pro výzdobu a výzdobu, zahradní sochy, oblouky. Tento materiál snižuje spotřebu vody při přípravě směsi o 20%.

Výhody a nevýhody

Tento pozoruhodný materiál nemá žádné zjevné nedostatky. Za cenu, vlákno výztuže je poměrně cenově dostupné. Špatná kvalita falešných během provozu bude produkovat toxické látky, které poškozují blaho majitelů. Ve všech fázích formování podlahové vlákno pomáhá předcházet deformacím, chrání potěr před trhlinami. Ihned po nalití si vlákna zachovávají tvar potěru a jsou rovnoměrně rozložena po celém objemu.

Při smrštění sušícího betonu se výztuž udržuje. Při získávání pevnosti a konečného sušení vlákno snižuje napětí v cementové vrstvě.

Pomocí vláken je možné snížit absorpci vlhkosti v potěru redukcí mikropórů a mikrotrhlin, zlepšit přilnavost roztoku k základně, čímž se usnadní vyrovnání a urychlí se sušení. Mrazuvzdornost vlákny vyztuženého betonu umožňuje jeho úspěšné využití v severních oblastech. Prvky z ocelových vláken jsou nejodolnější a zároveň mají značnou hmotnost.

Samozřejmě, za velmi vysokých zatížení nebo drsných provozních podmínek nemusí být výztuž pouze se skelnými vlákny, dokonce i ocelí. K řešení těchto problémů se používají komplexní výztuž vláken a výztužná síť.

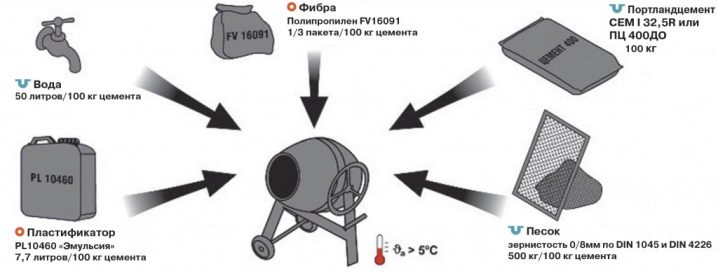

Směsi nejlepší kvality a požadovaných vlastností se získají, pokud jsou všechny složky řádně promíchány. Vláknité prvky je nutné smíchat se suchými složkami budoucího roztoku a postupně je přidávat k rozdělování vláken bez tvorby hrudek, pak přidávat vodu a změkčovadlo.

Jak si vybrat?

S takovou řadou výztužných přísad vzniká problém výběru správného materiálu pro každý konkrétní případ. Volba závisí na několika faktorech: typ konstrukce, plocha místnosti, její účel, na jaké tloušťce potěru vláknité podlahy, provozní podmínky, plánovaná zatížení. Je důležité, aby bylo vlákno zakoupeno na bezpečném místě, byly tam všechny doprovodné doklady, osvědčení o shodě, pokyny, aby byl vyroben v továrně:

- U „teplých podlah“ v bytech a standardním domácím nivelačním nátěru je použití polypropylenových vláken považováno za nejracionálnější. Jedná se o lehký materiál, který nezvyšuje celkovou hmotnost potěru, nevede elektřinu a nevytváří elektromagnetická pole.

- Pro monolitické železobetonové konstrukce s těžkým vybavením na podlaze, těžkým zatížením a mechanickým namáháním je nejlepším řešením ocelové kotevní vlákno.

- Sklolaminát se doporučuje pro zahradní sochy a oblouky, ploty a fasády. Jeho elastická struktura umožňuje vytvářet objekty komplexního tvaru.

Délka prvků také ovlivňuje výběr rozsahu použití:

- pro zdivo a vnější obklady by měla být délka vlákna nejméně 6 mm.

- U monolitických konstrukcí musí být délka vlákna nejméně 12 mm.

- Pro přehrady, složité stavby a stavby, stejně jako za agresivních podmínek, je důležitá délka 18 mm.

- Pro polosuché potěry a opravné práce vhodné vlákno v 18 mm.

Všechny typy fibrovolokon dostávají vynikající zpětnou vazbu od specialistů, kteří používají tyto materiály v různých oblastech výstavby a v různých regionech naší země.

Díky těmto vláknům je možné stavět v regionech náchylných k zemětřesení a na severu, kde v zimě extrémně nízké teploty. Vynikající zpětná vazba pochází od majitelů bytů, kteří provedli rychlou a levnou opravu pomocí vlákna.Zaznamenávají vynikající výsledek a trvanlivost podlahy, dostupnou cenu a kratší dobu opravy.

Kolik přidat?

S rozdílným počtem přidaných vláken vláken se získá řešení s různými technickými vlastnostmi. Výpočet průtoku roztoku na 1 m2. Cement a písek se smísí v poměru 1: 3, potom se k výsledné suché směsi přidají výztužné materiály a potom se přidá voda, aby se získala polosuchá konzistence směsi. Výpočet spotřeby suchého materiálu je v gramech na 1 m3 roztoku. Samozřejmě, čím větší je hmotnost přísady, tím silnější bude spojka, ale existují určité normy:

- Je-li podíl vlákna 300 g, pak se beton snáze pokládá, stává se více plastickým, vyplňuje mezeru.

- Pokud přidáte 500-600 g, pevnostní charakteristiky hotové vrstvy se výrazně zvýší a při sušení nedochází k žádným smršťovacím trhlinám.

- S přídavkem 800-900 g betonu získává svou maximální pevnost a získává všechny vlastnosti vyztužené vrstvy.

- Laminátové vlákno se spotřebuje v množství 1 kg na 1 m2.

- Populární polypropylenové vlákno se prodává v pytlích po 10 kg. V balení je vždy 18 kg: v sáčku - 20 sáčků po 900 g nebo 30 sáčků po 600 g. Toto balení je vhodné pro přípravu roztoku.

S každou šarží není nutné vážit část vláken. Cena za 1 kg vlákna je v průměru 250 rublů.

Využití technologie

Všechny fáze tvorby vlákny vyztužených nátěrů jsou tak zpracovány a ověřeny, že získání správného výsledku bez vad je k dispozici i bez pomoci odborníků při samostatné práci. Pro vyplnění zesíleného potěru musíte mít následující nástroje a materiály:

- cement, písek, voda, změkčovadlo, vlákno;

- tlumicí páska;

- úroveň: laser nebo obyčejná voda;

- profil pro majáky;

- pravidlo, metr, pravítko;

- vrták s tryskou pro míchání roztoku;

- válec pro vyrovnávání polosuchého potěru (v případě potřeby);

- šroubovák, upevňovací materiály (šrouby);

- stavební nůž, stěrka a stěrka.

Fáze práce jsou následující:

- Nejprve je třeba připravit základnu pro základní kravatu. K tomu odstraňte všechny nečistoty, nečistoty a prach a proveďte mokré čištění. Povrch musí být suchý a čistý. Dále je třeba utěsnit všechny praskliny a nepravidelnosti tmelem, procházet se základnou s podkladem pro nejlepší přilnavost.

- Najděte nejvyšší bod budoucího potěru, označte úroveň na všech stěnách.

- Nainstalujte majáky, které zarovnají povrch potěru. Majáky jsou vyrobeny z profilu. Jsou fixovány v požadované výšce omítkou nebo cementem. Po vyrovnání budou majáky zarovnány s povrchem.

- Pod obvodovou stěnou a kolem sloupů a pódií pro lepení je nalepena speciální tlumicí páska, která provádí kompenzační funkci, když je beton expandován v důsledku poklesu teploty, například když je zapnutá "teplá podlaha". Spolu s vláknem zabraňuje deformaci a praskání potěru během sušení.

- V případě potřeby se pokládají izolační materiály, montují se výztužné sítě, tepelná izolace a topný okruh „teplých podlah“.

- Příprava řešení. Jedna část objemu cementu je odebrána 3 díly objemu čistého písku, od 300 do 900 g sklolaminátu. Všechny složky se smísí, potom se do suché základní směsi přidá voda a změkčovadlo. Pokud se roztok důkladně promíchá, získá se vysoce kvalitní vláknitý cementový potěr.

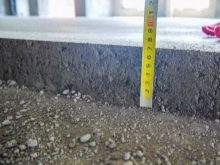

- Hotový vyztužený roztok se nanese na připravený povrch tenkou vrstvou 3-5 cm, přičemž je třeba vzít v úvahu, že polosuchý potěr "sedí" po zaschnutí 1 cm.

- Spojka je vyrovnána posouváním podél vodicích majáků, nebo polosuchá spojka je navinuta speciálním válečkem.

- Čekání na sušení a vytvrzování. K tomu, hotový potěr kryt s plastovým obalem, navlhčený jednou denně vodou. Doba na vybudování pevnosti je 1 týden. Doba vytvrzování je 2-3 týdny.

Vyztužený vyztužovací potěr připraven. Můžete začít pokládku dokončovací dekorativní nátěr.

V následujícím videu se dozvíte více informací o sklolaminátu pro podlahové potěry.