Eigenschaften der Bodendämmung in einem Holzhaus

Gegenwärtig erfreut sich die umweltfreundliche Flachbauweise von Häusern aus Holzwerkstoffen zunehmender Beliebtheit. Traditionelle Blockhäuser aus gerundeten Baumstämmen, Hütten aus Holz und sogar Häuser aus leichten Materialien, deren Besitzer versuchen, mit Brett oder Schindel zu ummanteln. Die gleichen Überlegungen zur Schaffung eines Mikroklimas, das näher an der Natur in einem Heim liegt, sind auch von der Wahl des Materials für Böden abhängig, wobei Holz als leichteres, aber haltbares Material bevorzugt wird.

Holz hat aufgrund seiner natürlichen Herkunft eine eher geringe Wärmeleitfähigkeit, benötigt aber im russischen Klima noch eine zusätzliche Wärmedämmung.

Optionen

Es gibt eine ziemlich große Auswahl an Füllstoffen für die Isolierung von Bodenplatten, Boden und Decke.Ein unerfahrener Bauherr hat Schwierigkeiten, die Eigenschaften eines Heizkörpers zu verstehen, seine Vor- und Nachteile objektiv zu beurteilen und die richtige Wahl zu treffen.

Die Sache ist, dass verschiedene wärmeisolierende Materialien eher für einige Betriebsbedingungen und weniger für andere geeignet sind. Die Beheizung solcher spezifischen Räume wie Dachboden, Untergeschoss, Veranda erfordert eine spezielle Herangehensweise, so dass es sich lohnt, alle Materialeigenschaften zu studieren, um eine Isoliervorrichtung so effizient wie möglich herzustellen.

Folgende Faktoren beeinflussen die Wahl des Wärmedämmmaterials:

- Feuchtigkeit Permanente Feuchtigkeit im Raum (Keller mit offenem Boden oder unzureichende Abdichtung des Fundaments, Badezimmer, Wintergärten oder Gewächshäuser) oder die Wahrscheinlichkeit erhöhter Luftfeuchtigkeit (Balkone, Räume zum Trocknen von Kleidung, Badezimmern oder Dampfbädern);

- Zweck des Raumes. Einige Arten von Materialien in ihrer Zusammensetzung enthalten bestimmte Harze oder Leim, aus Sicherheitsgründen nicht geeignet für Schlafzimmer oder Kinderzimmer.

- Die Wahrscheinlichkeit von Schäden durch Nagetiere oder Insekten, Resistenz gegen Pilzschäden.Einige der Materialien sind auf den Geschmack von Nagetieren, während andere auf sie Angst machen.

- Untere und obere Temperaturgrenzen. Einige Wärmeisolatoren sind gegenüber starkem Frost instabil, während andere ihre Eigenschaften verlieren oder vollständig verformt sind und bei erheblicher Erwärmung unbrauchbar werden.

Es ist zu beachten, dass das Dämmmaterial "in beide Richtungen wirken muss" - nicht nur das Haus im Winter vor zu niedrigen Temperaturen schützt, sondern auch in der Sommerhitze ein angenehmes Umfeld für Mensch und Tier bietet.

Nicht zuletzt beeinflussen die Wahl der Isolierung und die Art der Isolierung auch den Gesamtzustand des Hauses:

- das Alter des Gebäudes - im alten Haus ist eine Methode erforderlich, in der neu gebauten anderen;

- Fundamentbauweise - auf Bohr- oder Schraubpfählen, auf Stahlbetonsteinen oder auf leichten Fundamenten geringer Tiefe;

- Die Höhe des Gebäudes und der Arbeitsbereich - ob der Boden für die 1. oder 2. Etage isoliert ist.

Unten

In den meisten Fällen werden Holzhäuser mit einer hohen Basis gebaut, dh die Höhe des Unterbodens ermöglicht es Ihnen, von unten zu isolieren.Die einzige Ausnahme dürften die südlichen Regionen sein, in denen Privathäuser auf stabilen Böden mit geringer Bautechnologie auf Pfählen kleiner Tiefe gebaut werden. Aber auch dort versuchen sie in den meisten Fällen, die traditionelle Bauweise von Häusern mit hohem Sockel zu erhalten.

Andernfalls, wenn der Unterboden nicht hoch genug ist, um den Boden des ersten Stocks zu isolieren, müssen Sie die Diele entfernen, um zu verzögern oder eine andere tragende Struktur.

Somit ist es möglich, den Boden mit einem ausreichend hohen Teilfeld für die erste Etage oder Bodenisolierung für das zweite Stockwerk zu isolieren, was jeweils die Decke für das erste Stockwerk ist.

Die Durchführung von Wärmedämmarbeiten im Teilbereich ist nicht viel schwieriger als die gleiche Arbeit, wenn wir den Boden des zweiten Stocks wärmen, aber es hat eine Reihe von Funktionen. Bevor Sie mit der Arbeit beginnen, müssen Sie einen Platz vorbereiten und sich sowohl minimalen Komfort als auch die notwendige Sicherheit sichern.

Höchstwahrscheinlich gibt es keine Fenster im Keller, so dass man zuerst auf ausreichende Beleuchtung achten muss. Wenn es keine festen Lichter gibt, Es sollten wasserdichte, tragbare Lichtquellen auf einem flexiblen Kabel ausreichender Länge verwendet werden.

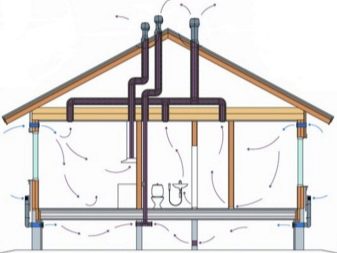

Aus dem gleichen Grund gibt es im unterirdischen Raum eine extrem schlechte natürliche Belüftung, und manchmal fehlt sie vollständig. Leider berücksichtigen viele Hersteller diesen Faktor nicht, was sich sehr negativ auf die Arbeitsproduktivität auswirkt. Ausgeatmetes Kohlendioxid ist schwerer als andere Gase, die Teil der atmosphärischen Luft sind, und neigt daher zum Boden.

Und da der Untergrund der tiefste Punkt ist, sammelt sich hier Kohlendioxid an, stört die volle Atmung des Arbeiters, verursacht erhöhte Müdigkeit, Schläfrigkeit und in schweren Fällen Ohnmacht. Deshalb Es ist sehr wichtig, eine ausreichende Belüftung von innen oder von der Straße aus zu gewährleisten.

Selbstverständlich ist es für die Dauer der Arbeiten im Keller notwendig, alle dort gelagerten Sachen, Produkte und sonstigen Gegenstände zu entfernen, die die ungehinderte Bewegung des Monteurs behindern.

Wenn in einem offenen Feld, wenn möglich, sollte es geebnet und verdichtet werden. Im besten Fall, wenn es das Budget erlaubt - Beton mit mindestens 10 cm Höhe mit Bewehrung zu füllen, wodurch die Feuchtigkeit im unterirdischen Raum deutlich reduziert wird. Dies verlängert die Lebensdauer sowohl der tragenden Elemente des Kellers als auch der Holzkonstruktionen des Bodens erheblich.

In Abwesenheit einer natürlichen passiven Belüftung ist der Unterboden nicht überflüssig, um kleine (etwa 10 × 10 cm) Lüftungsschlitze in den Außenwänden zu bilden. Dies verbessert das Mikroklima im Keller, verhindert zusätzlich eine Erhöhung der Luftfeuchtigkeit und ermöglicht somit, dass die Formstruktur Schäden an Holzkonstruktionen vermeidet.

Nach Abschluss der Vorarbeiten müssen Sie zunächst den Zustand der Tragelemente - Balken, Baumstamm, Stützsäulen - überprüfen.

Nach der Identifizierung der beschädigten Bereiche mit einer Form, reinigen Sie die Oberfläche vorsichtig mit einem Spatel, Sandpapier (im Volksmund "Sandpapier" genannt), und tauchen Sie sie dann zweimal mit antiseptischen Lösungen ein. Dann sollten alle verfügbaren Holzelemente mit Feuer und Bioschutzmitteln gesättigt und gründlich getrocknet werden.

Wenn das Fundament und der Keller mit Beton oder einem Ziegelstein (Block) errichtet wurden, müssen diese Bereiche mit Bitumenmastix behandelt werden, um sie vor Feuchtigkeit zu schützen. Wenn an Tagen mit hoher Luftfeuchtigkeit gearbeitet wird, kann es erforderlich sein, sie mit Heizgeräten weiter zu trocknen.

In einigen Fällen wird ein herkömmlicher Heizlüfter für den häuslichen Gebrauch ausreichen, aber für große Räume eines Teilbereichs kann eine Heizpistole für Gebäude erforderlich sein. Auf keinen Fall Verwenden Sie keine Gas- oder Benzin- / Diesel-HeißluftpistoleEs ist erlaubt, nur elektrisch zu verwenden, und das sollte aus Sicherheitsgründen nicht unbeaufsichtigt bleiben.

Bei der Dämmung von unten ist es eher unbequem, mit wärmeisolierenden Materialien wie Mineralwolle oder Izolon zu arbeiten. Und noch dazu sind Schüttgüter wie Sägemehl, Blähton und dergleichen für diesen Zweck nicht geeignet. Daher sollte eine Isolierung in Platten bevorzugt werden - Schaum, Schaum und so weiter.

Zunächst ist es notwendig, das dampfdämmende Material zu fixieren, in den meisten Fällen handelt es sich um eine Kunststofffolie. Für die Bedingungen des Teilfeldes ist es vorzuziehen, einen Film mit einer Dicke von 350 Mikron zu wählen, wenn möglich sogar dichter.

Sie muss unter Beachtung aller Unregelmäßigkeiten, Biegungen und Höhenunterschiede am Baum hefter auf Baumstämmen (Balken) befestigt werden, bei Durchhängen zusätzlich auf den Bodenbrettern fixieren.Fragmente des Films müssen mindestens 10 cm übereinander gelegt werden, die Kanten mit einem breiten Klebeband befestigen. Füllung an Wänden und vertikalen Strukturen - nicht weniger als 25 cm.

Danach müssen Sie mit der Installation des Isoliermaterials in den Abständen zwischen den Verzögerungen beginnen. Wenn möglich, sollten die Wärmeisolatorfragmente so geschnitten werden, dass keine unnötigen Lücken zwischen ihnen und den Lags entstehen und die Isolierung selbst nicht herausfällt. Wenn das Fragment nicht an den Rändern mit den Verzögerungen hängen bleibt, kann es vorübergehend mit Schrauben befestigt werden, und der Spalt zwischen seinen Rändern und den Hintern kann mit Montageschaum gefüllt werden.

Es sollte daran erinnert werden, dass die Metallschraube eine sehr hohe Wärmeleitfähigkeit hat, deshalb müssen alle von ihnen entfernt werden, nachdem der Konstruktionsschaum ausgehärtet ist.

Auch nach der Verlegung des Dämmstoffes über die gesamte Oberfläche der Platte müssen alle unvermeidlichen Lücken mit Montageschaum ausgefüllt werden, und nach dem Aushärten den überstehenden Überstand abschneiden.

Danach, um einen zuverlässigeren Halt des wärmeisolierenden Materials sicherzustellen, ist es notwendig, es von dem Boden mit einem leichten Saum zu befestigen. Die günstigste Variante sind Faserplatten, aber auch Sperrholz, besäumte Bretter und eine Reihe anderer Materialien sind geeignet. Sie sollten Gipskartonplatten (Gipskartonplatten) wegen ihrer hohen Hygroskopizität und Zerbrechlichkeit nicht verwenden.

Nach Fertigstellung des Bindemittels sollten Sie eine weitere Dampf- und Imprägnierschicht anbringen. Sie können und Kunststofffolie anwenden. In diesem Fall ist es zulässig, Izolon, Folgoizol und andere Verbundmaterialien zu verwenden.

Oben

In diesem Fall gibt es zwei Möglichkeiten der Isolation, die sich radikal voneinander unterscheiden:

- Ohne den Boden zu demontieren. Auf dem alten Boden werden Zwischenräume gelegt - dazwischen wird Dämmung und neuer Bodenbelag verlegt.

- Mit Demontage. In diesem Fall werden die Bretter markiert, demontiert und aus dem Raum entfernt, in dem sie repariert werden. Die Isolierung wird zwischen den vorhandenen Lags montiert, dann werden die Bodendielen wieder installiert.

Im ersten Fall steigt die Höhe des Fußbodens - abhängig von der verwendeten Technologie - auf eine Höhe von 10 bis 25, in einigen Fällen sogar um 30 cm. Diese Methode ist kostengünstiger und verringert das nutzbare Raumvolumen. Aber wenn das Budget es zulässt und die Obergrenzen hoch genug sind, kann diese Option die Zeit für den Abschluss der Arbeiten erheblich verkürzen.

Im zweiten Fall bleibt die Höhe des Bodens auf dem gleichen Niveau, aber der Bauherr wird mehr Arbeit und Zeit benötigen.

Welche Option auch immer gewählt wird, vor Beginn aller Arbeiten sollten alle Möbel aus dem Raum genommen werden, der Boden sollte frei von Teppichen oder anderen Belägen sein und die Sockelleisten sollten entfernt werden.

Zuerst müssen Sie den Zustand der Dielen überprüfen. Elemente, die durch Fäulnis oder Schimmelbefall beschädigt wurden, sollten ersetzt werden, und instabile sollten repariert werden. Auf alten Brettern müssen Sie Erde auftragen, antiseptisch imprägnieren und bei Bedarf für diese zusätzlichen Wärmequellen trocknen.

Wie bei der Untersuchung des unterirdischen Raums müssen die vom Pilz befallenen Bereiche, die jedoch ihre Stärke behalten haben, zu gesundem Holz gesäubert und mit Antiseptika durchtränkt werden.

Erfahrene Bauherren empfehlen zu diesem Zweck, eine Zusammensetzung zu verwenden, die praktisch und völlig sicher für Menschen und Haustiere ist, aber von Nagern und holzbohrenden Insekten so ungeliebt ist. kühle Lösung von gewöhnlichem Tafelsalz. Um es zuzubereiten, gib Salz in das heiße Wasser, bis es aufhört zu rühren.

Die Bereiche der Platte, die zuvor von Schimmelbefall gereinigt wurden, werden dick mit heißer Kochsalzlösung außen gegossen.Die Risse zwischen den Brettern oder Risse in den Platten müssen mit Bauschaum gefüllt werden, auf oberster Ebene mit Kitt auf Öl- oder Acrylbasis. Nach dem Trocknen das Imprägniermaterial - Plastikfolie oder Penofol - auslegen, die Fugen mit einem breiten Klebeband verkleben.

Danach werden Lags gelegt. Sie sollten ein Holz aus Nadelholz wählen, dessen minimaler Querschnitt 50 * 50mm beträgt. Wenn jedoch der Boden des unteren Bodens isoliert und eine verstärkte Isolierung benötigt wird, ist dementsprechend ein Strahl mit einem größeren Querschnitt erforderlich.

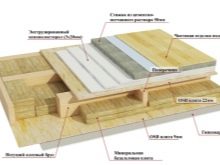

Das bevorzugte getrocknete Holz ohne sichtbare Verformungen (ohne Biegungen an einer der Achsen), Späne und andere Schäden. Es ist wichtig zu beachten, dass zwischen der Isolierung und der Oberplatte sollte ein Abstand von 1 - 2 cm für die natürliche Luftmikrozirkulation und Feuchtigkeitskompensation vorhanden seinDaher muss die Höhe des Materials für die Verzögerung mit einer Marge berechnet werden.

Als Rahmen kann zusätzlich zum Träger eine Schnittplatte mit einer Dicke von 50 mm geeigneter Breite verwendet werden, die an der Kante montiert ist (die breitere Seite wird vertikal angeordnet sein) - in diesem Fall ist eine festere Befestigung der Platten am Boden erforderlich.Möglicherweise benötigen Sie Metallecken mit einer Regallänge von nicht weniger als der halben Breite der Platte: Wenn zum Beispiel eine Platte mit einem Querschnitt von 50 * 120 mm für die Montage an einer Kante gewählt wird, muss die Regallänge der Metallecke mindestens 60 mm betragen. Der Installationswinkel beträgt nicht mehr als 1 Meter.

Es wird dringend davon abgeraten, ungeschliffenes Material zu verwenden, da im Wald (Reste von Rinde) auf Holz, Larven oder sogar erwachsenen Holzschnitt-Insekten bestehen bleiben kann, und leider ist es nicht immer möglich, sie durch bio-schützende Imprägnierungen zu beseitigen.

Es ist notwendig, mit der Verlegung von dem höchsten Abschnitt zu beginnen, der von der Konstruktionsebene ausgewählt wurde. Das Layout der Verzögerung ist ziemlich einfach. Die Stufe muss konstant gehalten werden - von 50 bis 60 cm Es ist notwendig, die horizontale Position soweit wie möglich zu beachten, wenn nötig, die Hartplatten von unten gegen Feuchtigkeit und Pilzbefall zu schützen. Die Stämme werden mit Schrauben im Abstand von 100-120 cm auf dem Boden befestigt.

In den Zwischenraum zwischen den Lags passen Isoliermaterial. Bei der Erwärmung von oben beschränkt sich die Auswahl nicht mehr auf die Flächenheizung. In diesem Fall ist es möglich, auf dem Boden keine Bretter, aber Sperrholz von ausreichender Dicke zu legen, dann wird der Boden noch ein wenig länger dauern.

Der Algorithmus arbeitet mit eigenen Händen

Eine Erwärmung von oben bei der Demontage von Bodenplatten impliziert, dass die Bodenplatten überprüft werden, ihr Zustand ist zufriedenstellend und sie müssen nicht ersetzt werden.

Bevor mit der Demontage der Platte begonnen wird, ist es notwendig, sie mit einem Hinweis auf ihre Reihenfolge und Orientierung zu markieren, wie im Fall der Verwendung von Nut- und Federbrettern oder mit einer Spike-Nut-Befestigung, ein Fehler in der Ausrichtung wird ihre gegenseitige Befestigung stören. Die Angabe der Oberseite ist die Fläche, auf der die Markierung angebracht ist.

Demontage Notwendigkeit zu produzieren mit größter Sorgfalt, ohne das Material zu beschädigen. Wenn die Bretter mit Schrauben verschraubt sind, müssen alle Schrauben herausgeschraubt werden und erst dann nacheinander an der Zimmerkante angehoben werden.

Einige Schwierigkeiten beim Finden von Befestigungspunkten mit selbstschneidenden Schrauben können eine alte Farbe erzeugen, wenn der Boden gestrichen wurde. Dies wird auf einfache Weise helfen - die Verwendung eines Magneten, vielleicht aus dem alten Lautsprecher (Spalte). Obwohl heute ein leistungsfähiger Neodym-Magnet relativ preiswert ist. Mit seiner Hilfe wird die Kappe der Schraube gefunden, die Farbe wird mit einem Spatel abgerissen und die Schraube wird abgeschraubt.

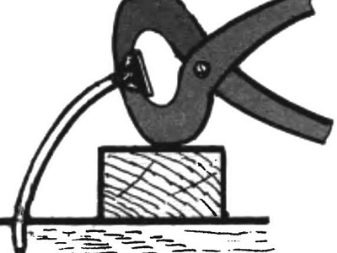

Die Demontage ist etwas anders, wenn die Bretter genagelt sind. In keinem Fall sollten Sie versuchen, die Nägel mit einer Zange oder einem Nagelzieher zu entfernen, da dies nur die Platine beschädigt.Nagelköpfe sind auch leicht durch einen Magneten zu lokalisieren, diese Orte sind mit einem Marker markiert.

Die Erbauer der "alten Schule" benutzten eine Axt, um die Bretter zu demontieren: Sie keilten sie behutsam zwischen dem Kiel und dem Brett, ohne das eine oder das andere zu beschädigen, und hoben den Rand des Brettes mit einem leichten Schütteln an.

Sie können einen Brechstab oder eine Nagelspitze mit einer flachen Spitze verwenden. Man muss nicht versuchen, das ganze Brett auf einmal anzuheben, indem man es an nur einer Stelle mit einer Axt festklemmt, aus der das Holz spalten kann.

Sie sollten die Platine an jedem Befestigungspunkt auf eine kleine Höhe anheben und dann erneut entlang der Platine laufen und diesen Vorgang wiederholen. Wenn die Kante bereits merklich angehoben ist, ersetzen Sie eine zusätzliche Unterstützung für das Werkzeug und heben Sie die gesamte Platine an. Dabei Es ist darauf zu achten, dass die Zunge oder der Spike des Boards nicht beschädigt wird.

Alte Nägel müssen mit einem Hammer an der Seite des Punktes herausgeschlagen werden, und wenn der Nagelkopf über das Brett steigt, entfernen Sie es mit einer Pinzette oder einer Zange. Nach dem Entfernen der Bretter öffnet der Konstrukteur die Nachläufer und legt, wenn ihr Zustand zufriedenstellend ist, die Kunststofffolie mit einem Konstruktionshacker auf, befestigt die Fugen mit Klebeband und montiert das wärmeisolierende Material.

In beiden Fällen sollten sie bei offenen Lags mit Feuer und Bioschutzmitteln durchtränkt und vor dem Isolieren gründlich getrocknet werden.

Wenn Schüttgut verwendet wird - ob Sägemehl, Holzbetongranulat, Blähton oder ein anderes Material - muss die Dämmstoffschicht sorgfältig eingeebnet werden, um zu vermeiden, dass sie zu locker oder im Gegenteil zu stark verdichtet wird, und alle Unregelmäßigkeiten und Risse ausfüllt. Im Fall der Verwendung von Rollenmaterialien sollten Sie versuchen, entsprechend der Geometrie des Zwischenraums zwischen den Lags zu schneiden, Brüche und Quetschungen zu vermeiden, keine Hohlräume zu hinterlassen.

Es sollte daran erinnert werden, dass viele gewalzten wärmeisolierenden Materialien ihre Eigenschaften im nassen Zustand verlieren und von einem Wärmeisolator zu Wärmeleitern werden. Bei der Verarbeitung von Plattenmaterial sollten Sie versuchen, so genau wie möglich zu schneiden, das Biegen der Platten zu vermeiden, Lücken und Hohlräume mit Montageschaum zu füllen.

Am Ende der Verlegung des Wärmeisolators sollte, unabhängig davon, wie hygroskopisch das Material ist, das Polyethylen oder eine andere feuchtigkeitsisolierende Folie wieder verlegt werden, und danach sollten die Bretter montiert werden.

Materialien für die Wärmedämmung

Der moderne Markt bietet eine ziemlich große Auswahl an Materialien für die Wärmeisolierung, und es ist schwierig für einen unerfahrenen Heimwerker, die am besten geeignete Isolierung für Holzböden zu wählen.

Neben dem Preis hat jede Art von Material seine Vorteile und einige - und offensichtliche Nachteile:

- Penoplex. Blechisolierung, hergestellt in einer ziemlich breiten Dicke. Starkes und gleichzeitig leicht verarbeitbares Material mit hoher Wärmedämmung, beständig gegen Feuchtigkeit und mechanische Beanspruchung. Zur Erleichterung der Installation in Spundwand verfügbar. Angst vor hohen Temperaturen und organischen Lösungsmitteln. Es ist nicht attraktiv für Nagetiere und Insekten.

- Polyschaum. Im Gegensatz zu älteren Bruder - Penoplex, ist es weicher, weniger resistent gegen Feuchtigkeit, es kann beim Schneiden bröckeln. In diesem Fall hat es eine viel geringere Dichte und infolgedessen eine etwas größere Isolierfähigkeit. Im Gegensatz zu Penoplex und EPPS enthält es keine Styrole, das heißt, es ist in Wohnräumen etwas sicherer.

- EPPS - extrudierter Polystyrolschaum.In der Tat, das ist das gleiche penoplex, aber mit ein paar Unterschieden in der Produktionstechnologie. Entsprechend den Eigenschaften ist es nicht unterlegen und überschreitet nicht.

- Sägemehl. Dieses Schüttgut ist sehr billig, teilweise sogar frei, da es eigentlich Produktionsverschwendung ist. Eines der umweltfreundlichsten und sichersten Materialien für Menschen und Haustiere. Es sollte daran erinnert werden, dass das Sägemehl in seiner reinen Form nicht gelegt werden kann, da sonst das Eindringen von Nagetieren und Insekten nicht vermieden werden kann. Sägemehl muss mit Zement oder Lehm gemischt werden, während feuerhemmende, antiseptische und antimykotische Lösungen hinzugefügt werden. Sägemehl ist intolerant gegen Feuchtigkeit und ohne angemessene Verarbeitung und Feuchtigkeitsisolierung ist leicht anfällig für Fäulnis und Schimmelbefall. Mit der Zeit verschmelzen sie und verlieren ihre isolierenden Eigenschaften.

- Blähton. Leichtes poröses Schüttgut aus gebranntem Ton, weshalb es absolut harmlos ist. Beständig gegen hohe Temperaturen. In Blähton nicht geschlossene Poren, weshalb es hygroskopisch ist und eine hochwertige Abdichtung benötigt.

- Penofol. Es ist ein geschäumtes Polyethylen, das auf einer Seite mit Aluminiumfolie beschichtet ist (seltener auf beiden Seiten).Es hat eine hohe Feuchtigkeitsbeständigkeit, entsprechend den wärmeisolierenden Eigenschaften ist es dem Schaumkunststoff deutlich unterlegen. Sehr empfindlich für sogar unbedeutende Hitze. Es wird nicht durch Pilze beschädigt, unterliegt nicht der Fäulnis. Bei der Verwendung sollte ein Merkmal berücksichtigt werden - die Folienseite sollte zum warmen Raum zeigen.

- Izospan. Qualitätsmaterial für Dampf und Wasserabdichtung. Als Schutz gegen Feuchtigkeit erlaubt es Holzkonstruktionen zu "atmen", das heißt, es stört den Luftaustausch mit der Umwelt nicht. Entzündlich Resistent gegen Pilzinfektionen.

- Izolon. Geschäumtes Polyethylen ohne Folierung. Aufgrund der Art der Herstellung wird es nicht mit einer Dicke von mehr als 7 mm hergestellt, daher hat es keine praktische Anwendung als Wärmeisolator. Gleichzeitig ist es ein Qualitätsabdichtungsmaterial mit einigen geräuschisolierenden Eigenschaften. Empfindlich gegen hohe Temperaturen, resistent gegen Pilze, nicht durch Nagetiere oder Insekten beschädigt.

- Ecowool Extrusionsmaterial auf Cellulosebasis. Selten in Privatwohnungen verwendet, wie für die Anwendung erfordert spezialisierte Ausrüstung und geschultes Personal.Leider ist es nicht ungewöhnlich, dass ein Unternehmer die Produktionskosten reduziert, die die Formulierung der ursprünglichen Zusammensetzung verletzen, wodurch dieses Material mit hohen Wärmedämmeigenschaften beginnt, toxische Substanzen mit der Zeit in die Umwelt zu verdampfen.

- Polyurethanschaum, sowie Cellulose-Ecowool, für die Anwendung erfordert eine spezielle Ausrüstung. Die Zusammensetzung verwendet keine schädlichen Substanzen. Während der Aushärtung bildet es geschlossene Poren, die eine Verdunstung von Stoffen in die Umwelt ausschließen. Auf Seiten des Auftragnehmers besteht kein Verstoß gegen die Formulierung. Frost- und hitzebeständig, nicht anfällig für Fäulnis, Schimmelbildung, Pilzschäden. Es hat hohe Lärm- und Wärmedämmeigenschaften.

- Mineralwolle. Eines der einfachsten und leicht zu verwendenden Isoliermaterialien. Es hat Angst vor Feuchtigkeit, aber nach dem Trocknen stellt es seine Eigenschaften wieder her. Durch die Füllung mit Mineralpulver werden Schädigungen durch Nagetiere oder Insekten ausgeschlossen und die Abwesenheit von organischen Füllstoffen verhindert Fäulnis oder Schimmelbefall. Leicht zerkleinertes Material erfordert daher eine sorgfältige Handhabung.

Bei der Auswahl eines Isoliermaterials ist es notwendig, sich mit den dazugehörigen Gebrauchsanweisungen vertraut zu machen. In diesem Dokument werden die Merkmale im Detail beschrieben: Wärmeleitfähigkeit, zulässiger Temperaturbereich, Luftfeuchtigkeit usw.

Typische Fehler

In einigen Fällen vernachlässigen Baumeister, die sich auf die Feuchtigkeitsbeständigkeit des vom Hersteller deklarierten Materials verlassen, eine zusätzliche Imprägnierung. Bei schnellen Temperaturänderungen in einer Umgebung mit hoher Feuchtigkeit kann sich Kondensat bilden, wie beim direkten Wasserfluss aus einem Raum durch eine Lücke im Boden. Beim Gefrieren verursacht Wasser Risse oder Risse in den Poren des Materials, was die Isolierqualität drastisch verringert.

Beim Aufwärmen des Bodenbodens eines Schaumbodens wird das Material manchmal offen gelassen. Tatsache ist, dass Mäuse oft genau an Plastikschaum nagen, indem sie ihre Krümel nehmen und ihre Höhlen "erwärmen". Dieser Ansatz trägt dazu bei, die Dampfsperrschicht zu erhalten und, falls erforderlich, die Wärmeisolierschichten ohne Probleme zu erneuern.

Es passiert, der Erbauer wird auf dem Scotch sparen und lässt die Überlappung der Plastikfolie locker. Feuchtigkeit, die in der Luft enthalten ist, dringt durch die Kanten der Folie in die Mineralwolle ein und wird feucht. Deshalb Es ist wichtig, die Einhaltung der Technologie durch die Mitarbeiter zu überwachen.

Beispiele für erfolgreiche Designs

Betrachten Sie Folgendes:

- Der klassische "Kuchen" bei Erwärmung von oben mit einer Krawatte unter dem Abschlussboden.

- Die Montage des lag "in einem Anlauf", die Füllung von Blähton über die Folie, mit Sperrholz bedeckt.

- Hochwertige Füllung mit Konstruktionsschaum von Lücken zwischen Lags und Blechen.

- Legen Sie die Platten in den Raum zwischen den Balken auf einer Schicht von Isospan.

- Die Verwendung von breiten Brettern, an der Kante montiert.

- Doppelseitige Imprägnierung Mineralwolle.

Im nächsten Video finden Sie ein Video-Tutorial zum Aufwärmen der Böden in einem Holzhaus.