Ciment aluminos: caracteristici și aplicații

Există materiale de construcție, fără care construcția de clădiri sau structuri pentru diverse scopuri și configurații nu poate fi realizată. Astfel de produse includ cimentul de pe piață într-o mare varietate. Printre lista disponibilă se poate evidenția cimentul de alumină, popularitatea căruia se datorează unui număr de caracteristici specifice.

Caracteristici de fabricație

Materiile prime, cum ar fi cimentul, reprezintă un grup de produse care constă din substanțe hidraulice pe bază de aluminați și silicați, formate în timpul tratamentului termic al componentelor.

Un loc special în linia acestor bunuri este acordat amestecului de construcții de tip de mare viteză, caracteristică principală a cărui capacitate este de a îngheța nu numai în contact cu aerul, ci și în apă.Aceste produse se numesc ciment cu conținut ridicat de alumină. În plus, există și alte nume de produse, cum ar fi cimentul de aluminat.

Producția de materii prime se realizează folosind o tehnologie specială, în timpul căreia componentele de bază sunt în plus îmbogățite cu alumină. După aceea, compoziția este supusă unui tratament termic într-un cuptor de furnal sau cuptoare de arc electric și apoi strivită la dimensiunea necesară a particulelor. Formula chimică și caracteristicile tehnice ale acestor produse permit folosirea acesteia pentru pregătirea betonului rezistent la căldură. Principala caracteristică distinctivă a cimentului din alumină din materiile prime ale altor mărci este rezistența la foc, care este de câteva ori mai mare decât indicatorii similari ai produselor altor companii, de exemplu, cimentul Portland. Potrivit experților, compoziția amestecului îi permite să funcționeze la valori de temperatură care ajung la 1700C.

Cimentul din alumină este adesea utilizat ca unul dintre componentele din diverse compoziții, amestecând cu magnezită sau șamotă, ceea ce permite fabricarea de soluții rezistente la foc, rezistente la foc.

Producția de ciment se realizează pe bază de bauxită și calcar, în combinație cu o serie de alte substanțe care sunt responsabile pentru anumite caracteristici ale compoziției. Instalațiile moderne de producție utilizează două metode de obținere a compoziției conform GOST - sinterizarea și topirea. Metoda de alegere a metodei de producție se bazează pe compoziția specifică a bauxitului și pe nivelul elementelor din elementele de diferite incluziuni, de exemplu, oxidul de fier.

În timpul selecției celei de-a doua metode de fabricare, se impun cerințe foarte ridicate asupra calității bauxitei. Procesul începe prin imersarea compoziției într-un cuptor răcit cu apă. Aerul fierbinte, a cărui aprovizionare se produce prin duză, oferă o procedură pentru topirea compoziției. La sfârșitul procesării, materia primă se răcește și se sfărâmă.

Mult mai puțin frecvent recurs la metoda de topire prin arc, datorită căruia caracteristicile de înaltă calitate sunt inerente în ciment.

După producție, se efectuează o altă pregătire a compoziției, care include amestecarea tuturor ingredientelor. Apoi sunt granulate sau brichetate.

Atunci când se utilizează pentru a elibera cimentul de alumină furnale Ca urmare a producției, se formează zgură cu alumină ridicată, în care nu există fier, dar există un conținut ridicat de silice. Astfel de produse au dezavantajul asociat cu rezistența minimă a compoziției la începutul întăririi sale. În producția internă, metoda de obținere a unui amestec de ciment prin topirea prin topire a devenit foarte populară.

Procesul de sinterizare - o metodă de fabricare a cimentului de alumină în cuptoarele de fabrică de tip obișnuit, cu o ușoară căldură. În timpul răcirii treptate a materiei prime, genelitul, care face parte din acesta, cristalizează și dobândește o structură sticlosă. Controlul nivelului de încălzire în timpul unui astfel de proces de producție este fundamental, deoarece un nivel de încălzire insuficient va contribui la cristalizarea aluminaților de calciu.

La ieșirea din echipament, compoziția este granulată. Și calitatea cimentului obținut în acest mod va permite produselor să iasă în evidență cu valorile maxime ale rezistenței materiilor prime.

În unele cazuri, aplicați metoda compoziției de topire electrică. Avantajul acestei metode este purificarea compoziției din acidul silicic.

Atunci când alegeți cea mai potrivită metodă de producere a cimentului, pe lângă analiza compoziției chimice a bauxitei, merită luată în considerare și calitatea cocsului și costul energiei electrice. Combinația dintre factorii de mai sus vă va ajuta să alegeți o metodă rațională de fabricare a materiilor prime.

Compoziție și proprietăți

Elementul principal al cimentului este aluminat. În timpul solidificării, acesta devine hidroaluminat dicalcic.

Compoziția poate fi clasificată în mai multe tipuri, pe baza conținutului de var:

- amestec de var slab, unde indicatorul conținutului de substanță este mai mic de 40%;

- produs de vară înaltă, în care prezența CaO este mai mare de 40%.

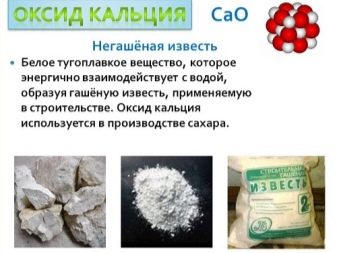

Limestul sau varul ars ca o componentă de var. Producția de var cald este notabilă pentru setarea rapidă. Formulările cu conținut scăzut de calcar au un proces de solidificare mai lung.

În plus, concentrația inițială a acestor amestecuri va fi scăzută.

Alocați principalele elemente chimice care fac parte din cimentul de alumină:

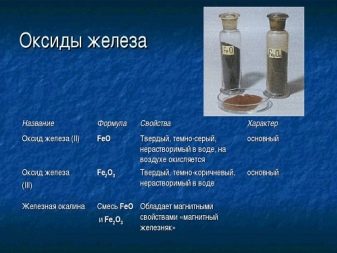

- oxid de fier, al cărui conținut variază în intervalul 5-15%;

- oxid de siliciu - până la 45%;

- oxid de aluminiu - de la 20 la 50%;

- oxid de calciu, procentul din care poate fi de la 30 la 40%.

Conținutul de oxid de fier nu este reglementat de GOST, dar cantitatea acestui element este de o importanță capitală pentru producerea de ciment de alumină.

Amestecul are o serie de proprietăți specifice, dintre care ar trebui menționate următoarele:

- Produsele au o vâscozitate și o rezistență ridicată. Astfel de calități sunt inerente în amestec datorită prezenței în substanță a aluminaților de calciu. Tehnologia de solidificare a unei astfel de compoziții nu se deosebește de un proces similar cu un PC. Dar o caracteristică distinctivă a solidificării cimentului de alumină este o eliberare semnificativă a căldurii - în primele 24 de ore aproximativ 70% din căldură ieșea, ceea ce nu este întotdeauna sigur în timpul construcției. Acest lucru se datorează faptului că creșterea temperaturii ambientale cu mai mult de 20% reduce stabilitatea soluției de 2 ori.

- Compoziția de alumină formează o piatră densă, caracterizată prin rezistența la medii agresive. Cu toate acestea, acțiunea alcalinei și a varului este în detrimentul acesteia.

- Compoziția începe să se întărească după o jumătate de oră după turnare, acest proces fiind finalizat în aproximativ 12 ore.

- Amestecul de alumină este recomandat pentru utilizare la temperaturi scăzute, datorită nivelului de căldură.

- Amestecul are o rată ridicată de rezistență la substanțele agresive gazoase și lichide. Își păstrează proprietățile și structura în contact cu apele clorurate, carbonate și alte ape datorate rezistenței la apă a compoziției.

- În plus, rezistența materiilor prime la temperaturi ridicate, incluzând incendiul deschis, permite caracterizarea cimentului ca material refractar. Calitățile sale sunt îmbunătățite numai prin includerea unor ingrediente cum ar fi magnezita și minereurile de crom.

- Temperatura cea mai favorabilă pentru întărirea compoziției este de 25 ° C la nivelul maxim de umiditate.

- Utilizarea cimentului de alumină în construcții crește rata de aderență a soluției la armarea oțelului, care, la rândul său, consolidează monolitul întregii structuri, afectând în mod pozitiv durabilitatea structurilor.

Dar, în ciuda impresionantului listă a proprietăților pozitive ale cimentului, produsele prezintă câteva dezavantaje:

- Sensibilitatea materiilor prime la căldură, care depășesc 25 ° C, când compoziția se întărește. Aceasta poate cauza deformarea structurii.Prin urmare, nu se recomandă utilizarea acestuia în condiții climatice fierbinți sau se recomandă închiderea cu apă rece.

- Produsele au un cost mai mare în comparație cu PC-ul, datorită căruia este mai puțin în cerere.

- Majoritatea soluțiilor alcaline vor putea distruge betonul și piatra, în compoziția căreia există ciment de alumină.

Structura și specia

În timpul producției pot fi produse două tipuri de ciment de alumină. Luând în considerare conținutul de impurități, amestecul este clasificat după cum urmează:

- compoziția standard;

- amestec de alumină ridicată.

Este posibil să se determine marca de ciment după trei zile după producție. Deoarece produsul are un cost ridicat, compoziția este vândută în volume mici.

Compoziția de alumină este maro, galben, verde sau negru. Astfel de diferențe de culoare se datorează conținutului de fier din amestec, iar umbra depinde, de asemenea, de indicele de oxidare al ingredientelor din compoziție.

În plus, există produse de culoare albă, care încorporează cantitatea minimă de fier.

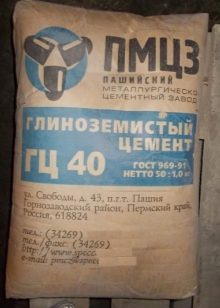

Produsele sunt ambalate în recipiente sau pungi speciale.Etichetarea produselor se bazează pe GOST. Pe baza acestui fapt, Există trei tipuri de ciment care diferă în ceea ce privește rezistența la compresiune în timpul încărcărilor:

- HC-40;

- HC-50;

- HZ-60.

Cimentul aluminos HZ-40 se caracterizează printr-o creștere a rezistenței în decurs de 72 de ore de la 22,5 la 40 MPa. O astfel de marcă este cel mai adesea achiziționată în scopuri de construcție, costul acesteia fiind mai accesibil în comparație cu alte mărci, iar proprietățile disponibile vor fi destul de suficiente pentru a finaliza sarcinile.

Următorul soi este caracterizat de indicatori de rezistență, care cresc la 50 MPa. Cimentul preferă să funcționeze în sectorul combustibilului și al energiei.

Ultimul tip are cel mai înalt nivel de rezistență, ajungând la 60 MPa. Datorită acestei caracteristici, cimentul aluminos HZ-60 este utilizat pe scară largă în industria metalurgică și de apărare.

Din moment ce materialul are o structură destul de vâscoasă, va dura mai mult timp să se amestece decât pentru cimentul portland. Durabilitatea și omogenitatea betonului rezultat depind în mod direct de durata amestecării.

Pentru muncă, de regulă, amestecul este preparat în volume mici, deoarece cimentul nu conține componente care încetinesc procesul de solidificare.Ca urmare, compoziția începe să se stabilească imediat după preparare.

Printre producătorii compoziției se numără următoarele companii cunoscute în întreaga lume: Ciment Fondu, Secar, Cimsa Icidac.

sfera de aplicare

Zona principală de exploatare a cimentului este încă construcția industrială. Cererea de produse în acest domeniu se explică prin prezența diferitelor tipuri de obiecte în care este necesar să se utilizeze materii prime rezistente la efecte termice ridicate, uneori ajungând până la 1300С. În plus față de temperatură, substanțele corozive pot afecta materialul.

În acest caz, proprietățile și stabilitatea compoziției de alumină vor fi foarte utile.

Este necesar să se evidențieze principalele domenii în care sunt utilizate produsele:

- Cu ajutorul structurii, se realizează reconstrucția și repararea structurilor de poduri avariate de diferite nivele de complexitate și configurație.

- Amestecul este foarte solicitat în cazul în care este necesară construcția de mare viteză a structurilor, cu obținerea unei stabilități maxime a clădirii în decurs de 3 zile.

- Cimentul de alumină este utilizat în scopuri de construcție, și anume în cazul în care sunt necesare materiale cu rezistență la sulfat.

- Fixarea și fixarea șuruburilor de ancorare se efectuează folosind o compoziție de alumină.

- Fabricarea containerelor care vor fi utilizate în contact direct cu substanțe agresive, are loc cu includerea unui astfel de amestec de ciment.

- Producția este utilizată în lucrul la aranjarea puțurilor de petrol.

- Amestecul este aplicat ca accelerator la întărirea betonului.

- Cu ajutorul reparațiilor de ciment din alumină ale navelor.

- Lucrările de reparații la repararea scurgerilor din stâncă, care sunt însoțite de consumul excesiv de apă, sunt realizate de o astfel de compoziție.

- Cimentul este de asemenea utilizat pentru a produce beton refractar.

- Amestecul este utilizat pentru construcția de structuri din beton armat.

- Cimentul și-a găsit folosirea în construcția de structuri subterane și marine.

- Produsele sunt utilizate ca aditivi în formulări adezive, care se desfășoară în domeniul chimiei clădirilor.

- Amestecul acționează ca ingredient principal în fabricarea compozițiilor impermeabile și expandabile.

Cu toate acestea, în afară de operarea în industria construcțiilor industriale, ciment de alumină utilizate destul de des ca produse de construcții în cursul lucrărilor legate de construcția privată și de locuințe. Extinderea câmpului de aplicare al materialului este asociată cu proprietățile individuale ale materiilor prime, dar cimentul de gips-alumină în viața de zi cu zi nu este utilizat datorită costului său ridicat.

Pentru a obține beneficii maxime din exploatarea acestui produs, este necesar să se țină seama de toate caracteristicile existente ale materiilor prime care se referă la compoziția sa chimică.

Se poate observa următoarele tipuri de lucrări în construcții particulare, în care este necesar să se utilizeze materii prime de alumină:

- lucrări pregătitoare cu ferestre;

- construcția de subsoluri și subsoluri în clădiri;

- Lucrări legate de aranjarea șapei pentru podele;

- reconstrucția și repararea sistemului de ventilație și a hornurilor din casă;

- construcția de camere de incendiu, seminee și alte tipuri de încălzitoare, adesea folosite în case particulare.

Puteți afla cum să frământați mortarul de ciment în mod corespunzător, uitandu-vă la videoclipul de mai jos.