Subtilitățile alese de ciment

Nici o clădire nu poate face fără ciment, indiferent de ce fel de casă este construită - cărămidă sau lemn. Singura diferență este redusă numai la cantitatea necesară a amestecului. Acest material de construcție a fost utilizat cu succes pentru mai mult de un secol, datorită calității sale înalte și a caracteristicilor operaționale excelente.

Caracteristicile de producție

De îndată ce oamenii au început să construiască case, aveau nevoie de o astfel de compoziție care să poată conține pietre și alte materiale de construcție împreună. La început era zgură obișnuită, dar astfel de locuințe erau de scurtă durată, iar clădirea însăși părea destul de nereprezentabilă.

Un pic mai târziu, constructorii au descoperitcă mortarul de var are și anumite caracteristici obligatorii - această descoperire a fost făcută de vechii greci și romani, iar ultimul a observat că dacă cenușa vulcanică a fost adăugată la var, zidaria devine cu adevărat monolitică.

Varul a fost folosit în Rusia, amestecându-l cu argilă și apă. La începutul secolului al XIX-lea, un amestec de clădiri a fost creat prin experiment, care în parametrii săi este aproape de compozițiile moderne.

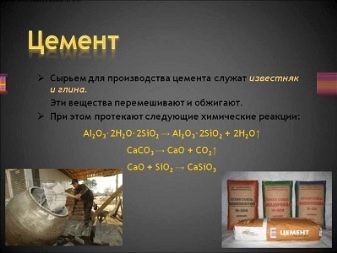

Deci, cimentul este definirea unui material constând din componente de argilă și calcar. Acestea sunt amestecate unele cu altele și supuse unui tratament termic pe termen lung, după care masa rezultată este măcinată la o pulbere.

Amestecul are o nuanță gri și, atunci când interacționează cu apa, formează o soluție care, la uscare, devine tare ca o piatră. Caracteristica sa excepțională este aceea masa se întărește numai în condiții de umiditate ridicată, iar acest proces poate apărea chiar și sub apă. Aceasta, apropo, este principala diferență între ciment și multe alte lianți.

De exemplu, gipsul și varul de aer se obțin numai în aer.Și ca parte a betonului, nu se întărește atât pentru că apa se evaporă, ci mai degrabă ca urmare a reacției sale cu pulberea: în acest moment se degajă căldură și se formează substanțe solide sau cristaline. Acesta este motivul pentru care procesul de amestecare a amestecului în sine este adesea denumit obturator, și nu deloc dizolvarea.

Masa monolit se formează datorită hidratării cimentului, betonul nu trebuie să fie uscat în soarele arzător - pur și simplu se va "rupe", se va sparge și foarte repede va începe să se prăbușească.

Pentru a evita astfel de situații neplăcute și pentru a economisi bani, se recomandă umiderea soluției de beton până la uscarea completă.

Vom vorbi mai mult despre caracteristicile producției.

În prima etapă, sunt procurate calcarul, creta, marl și tufurile de tei sunt considerate cele mai bune, dar nu se recomandă utilizarea diferitelor ghips și dolomite - puterea cimentului pe care se bazează nu lasă mult de dorit. Apoi, materia primă este amestecată cu argilă în raport de 3: 1 și amestecul rezultat este trimis într-un cuptor rotativ, încălzit la 1400-1500 grade.

Această temperatură asigură sinterizarea maximă, la care componentele de lut și calcar se topesc și difuzează între ele.

Dupa 3-4 ore, compozitia iese din cuptor, in acest moment se compune din mai multe bucati de dimensiuni diferite - este clincher de ciment, apoi este zdrobit la particule mai mici de 100 microni, in aceasta etapa 6% din gips este introdus in compozitie - nu au absorbit umezeala din aer.

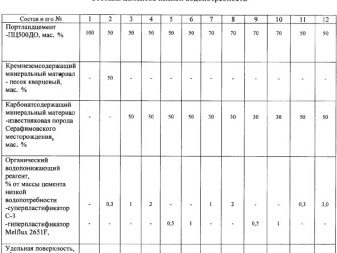

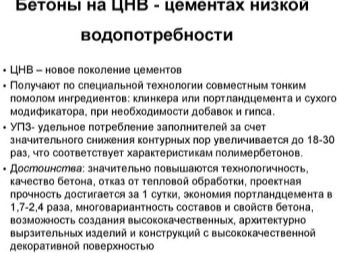

Pe lângă gips, se adaugă și alte componente active care îmbunătățesc caracteristicile de performanță ale cimentului și permit utilizarea acestuia în diferite sectoare de construcție: toți aditivii dau ciment anumiți parametri, de exemplu, materiale de construcție care se repetă cu apă sau se întăresc rapid, iar betonul este produs împreună cu CBC.

Proprietăți și specificații

Luați în considerare proprietățile de bază ale cimentului.

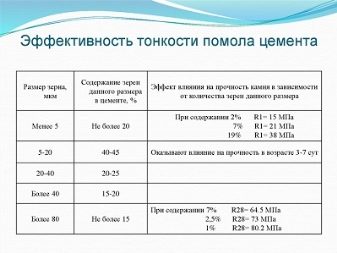

Frecventa de slefuire

Acest parametru determină viteza de întărire a mortarului de ciment și rezistența pietrei rezultate. Dependența aici este inversă - mai puțină măcinare - cu cât procesul de îngheț este mai rapid și cu atât monolitul rezultat este mai puternic. În consecință, prețurile pentru cimentul cu granulație fină sunt mai mari.

Finețea măcinării se determină folosind indicatorul suprafeței specifice și compoziția granulelor. Pentru aceasta, materialul este cernut printr-o sită ultrafină, dimensiunile celulelor care nu ajung până la 8 microni, în timp ce partea principală a cimentului trebuie să fie usor cernată.

Pe de altă parte cu cât este mai mică măcinarea, cu atât este nevoie de mai multă apă pentru a dilua cimentul. De aceea, introducerea particulelor mari și mici în intervalul de la 40 până la 80 de microni este considerată optimă.

Pentru a realiza un tip de ciment rapid, se adaugă în mod obligatoriu până la 25% din particule; superfine de șlefuire - ele măresc în mod semnificativ puterea și reduce riscul de coroziune.

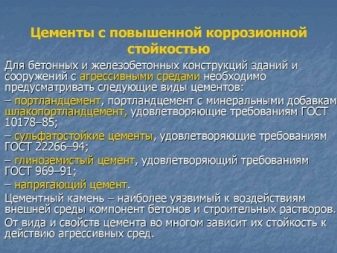

Rezistența la coroziune

În timpul funcționării, soluțiile bazate pe apă și pe bază de acizi au un efect constant asupra pietrei de ciment, ceea ce duce la coroziunea structurilor din beton armat. Pentru a evita acest lucru, în compoziție se introduc materiale hidroactive speciale, care încetinesc semnificativ, dacă nu atenuează complet activitatea sărurilor chimice și contribuie, de asemenea, la hidroizolarea produselor din beton.

De regulă, ca atare, sunt utilizați aditivi bazați pe polimeri, care reduc în mod semnificativ indicele de porozitate al unei substanțe și măresc rezistența sa la factorii externi adversi.

Prin introducerea unor astfel de componente, cimentul devine un material cu adevărat durabil și fiabil.

Rezistența la îngheț

Pentru a face beton de înaltă calitate este necesar să se utilizeze numai ciment de înaltă calitate, deoarece în timpul depozitării orice compoziție absoarbe umezeala din aer în micro doze. În timpul temperaturilor de îngheț, acesta îngheață și crește în volum cu 7-10%, iar când se repetă de mai multe ori, provoacă daune concrete grave în viitor.

În condițiile creșterii în mod constant a prețurilor pentru materialele de construcție, proprietatea de a-și menține performanța sub influența temperaturilor scăzute dobândește o valoare specială.

Compozițiile moderne de ciment sunt proiectate astfel încât să reziste în mod repetat ciclului de congelare și decongelare.

Pentru a obține o bună rezistență la îngheț, abietatul de sodiu, pasul de lemn și alte componente sunt introduse în ciment pur., care determină rezistența compoziției la temperatură și mărește durabilitatea betonului ca un întreg.

De asemenea, în structură se introduc aditivi speciali de antrenare a aerului, datorită cărora structura este îmbogățită cu bule de aer, rezolvă în mod eficient problemele de dilatare a lichidului în timpul solidificării.

Cererea de apă

Densitatea fizică a boabelor de ciment este de câteva ori densitatea apei,prin urmare, dacă este excesiv de saturată, forțele capilare rețin doar o fracțiune din umiditate în interiorul lor, iar restul este adus la suprafața amestecului. Aceasta determină sedimentarea particulelor, care, la rândul lor, are un impact asupra diminuării rezistenței întregii structuri de beton și contribuie la distrugerea rapidă a acesteia.

Abilitatea cererii de ciment la apă este determinată de cantitatea de fluid necesară pentru prepararea soluției de lucru. Se măsoară în procente, de exemplu, în cimentul Portland, această cifră fiind de 22-28%. Dacă cerința de apă este scăzută, atunci dintr-un astfel de material se obține un beton mai durabil și mai rezistent la îngheț.dacă acest indicator este supraestimat, atunci materialele obținute din compoziție vor diferi în porozități speciale și nu vor dura mult timp.

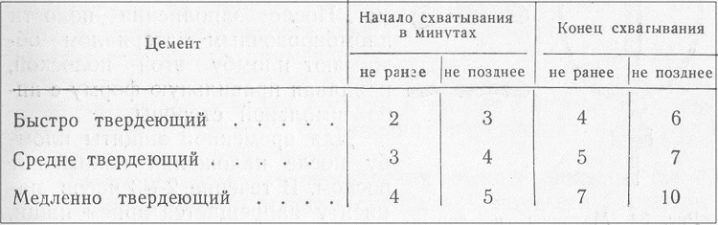

Viteza de reglare

În mod ideal, soluția ar trebui să se stabilească și nici rapid, nici încet. În plus, timpul este afectat de aditivi, precum și de volumul lichidului și de temperatura aerului. Standardul adoptat indică faptul că înghețarea ar trebui să înceapă după 35-40 de minute după fabricarea suspensiei de ciment.

Pentru o solidificare completă, durează aproximativ 10 ore.

Parametrii de rezistență

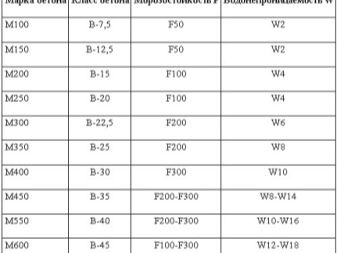

Indicatorul de rezistență a cimentului se calculează prin metoda comprimării probei, care este menținută timp de 28 de zile. La testarea cimenturilor de diferite grade, rezistența la compresiune este de asemenea diferită. Industria modernă produce cimenturi pentru care acest indicator este de 300, 600, precum și 700 și 1000.

Mulți consumatori consideră că este o forță care este principala caracteristică a cimentului, căruia trebuie mai întâi să i se acorde atenție. Nu este așa - toți parametrii compoziției au aceeași valoare și afectează în egală măsură rezistența și durabilitatea structurilor de beton.

tipuri

Nu există o clasificare oficială a cimenturilor. În termenii cei mai generali, se pot distinge mai multe grupuri de compoziții, ale căror criterii se bazează pe diverși parametri.

Deci, în funcție de compoziția destinației emit construcții generale și compoziții speciale. Dacă compoziția este luată ca bază, atunci este posibil să se desemneze variante cu min. aditivi și ciment pur.

Dacă clasificăm cimentul în funcție de viteza de întărire, următoarele opțiuni sunt cele mai frecvente:

- amestecuri rapide de setare - cei cu o rată de înghețare mai mică de 45 de minute;

- setare normală - se întăresc în intervalul 45-120 de minute;

- întărire lentă - înghețați peste 2 ore.

De asemenea stres izolat, ciment rezistente la foc, auto-expandare și multe altele.

Să ne oprim la cele mai populare tipuri:

- Ciment alb - Acesta este un material care este produs din clincher cu conținut scăzut de fier care este supus la înălbire. Acesta este un material cu proprietăți unice, poate fi folosit nu numai pentru lipirea suprafețelor, ci și pentru fabricarea elementelor și coloanelor sculpturale, precum și pentru confecționarea fațadelor unei clădiri. Datorită culorii sale, utilizarea cimentului alb permite îmbunătățirea componentei estetice a suprafeței. Prin adăugarea anumitor pigmenți, puteți obține ciment colorat.

- Impermeabil ciment extrudabil Este o substanță cu un nivel ridicat și viteză de întărire. Este produs în procesul de măcinare simultană a cimentului, a gipsului și a hidroaluminatului de calciu. Astfel de ciment începe să se stabilească deja după 4 minute de la momentul amestecării, în cele din urmă se usucă în 10 minute.

Acest material este utilizat pe scară largă pentru impermeabilizarea cusăturilor și pentru etanșarea acestora.

- Impermeabil impermeabil ciment - compoziția de bază a componentelor acestui ciment este aceeași, însă tehnologia de procesare și de producție face ca viteza de solidificare să fie și mai mare - nu durează mai mult de 5 minute pentru a usca complet compoziția. Această compoziție este utilizată pentru a forma o cochilie de impermeabilizare pentru produsele din beton.

- Curățare rapidă a cimentului portland - este un ciment care este foarte fin măcinat, făcându-l mai intens decât cimentul portland standard. Materialul are o rezistență deosebită în stadiul inițial de solidificare - după 1-3 zile. Cel mai adesea se utilizează la efectuarea lucrărilor de reparații.

- Plastificat ciment portland - compoziție, în procesul de producție, în care se introduce un amestec de grâu pe bază de sulfit de aluminiu 0,25% în măcinarea clincherului, datorită căruia rezistența la îngheț a amestecului și plasticizarea acestuia cresc semnificativ.

- Ciment hidrofob - realizate prin co-măcinarea clincherului de ciment Portland și a gipsului, precum și introducerea axilului sau a altor aditivi hidrofobi.Absorbția de apă a unui astfel de ciment este scăzută, deoarece poate fi păstrată pentru o perioadă lungă de timp chiar și în condiții de umiditate ridicată, ceea ce nu agravează caracteristicile sale fizice și tehnice. Acest amestec nu formează bulgări, iar betonul pe bază nu crăpește în timp și nu stratifică.

- Ciment aluminos - Un liant hidraulic care este fabricat din materii prime bogate în alumină, de obicei calcar sau bauxită. Materialul se întărește la temperaturi scăzute, deci este utilizat pe scară largă pentru lucrările de reparații în sezonul de iarnă.

- Magnesia ciment - obținută din materii prime bogate în oxid de magneziu. A găsit aplicație în aranjarea podelelor magneziene.

- Ciment Portland - se obține prin măcinarea clincherului de ciment portland cu gips și aditivi speciali, tehnologia de ardere este construită astfel încât conținutul de silicați de calciu să fie ridicat în produsul rezultat.

- Pozzolanic ciment portland - aceste materiale de construcții includ componentele de origine vulcanică în structura lor. Această compoziție se întărește rapid atât în aer liber, cât și în apă, în timp ce amestecurile pe bază de ciment nu dau eflorescență și sunt foarte higroscopice.De regulă, un astfel de material este folosit la echiparea bazinelor.

- Acid rezistent la ciment utilizează în fabricarea nisipului de cuarț și a fluorurii de sodiu, această compoziție este rezistentă la majoritatea acizilor minerali și organici, nu-și schimbă caracteristicile în apă. Cu toate acestea, reacția cu alcaline începe să se descompună.

marcare

Toate tipurile de ciment au denumiri speciale care reflectă scopul lor de utilizare. Marcarea constă din litere și numere.

- BPC - Ciment Portland.

- SS - ciment rezistent la sulfat.

- SPC - Zgura de ciment Portland.

- GF - compoziție hidrofobă.

- BC - alb.

- submarin - ciment plastifiat.

- VRTS - impermeabil.

Gradul de rezistență al liantului este notat cu litera "M", iar numărul, de exemplu, M500 - înseamnă că un astfel de material poate suporta sarcina de până la 50 kg / mp. a se vedea faptul că această caracteristică este pur și simplu indicată de un număr - 22.5, 42.5 sau 52.5 - nu este un brand, ci o clasă. Aceasta arată că materialul poate rezista la o presiune, de exemplu, de 22,5 MPa.

Literele A și B indică numărul de componente suplimentare: A înseamnă că procentul lor este de 6-20%, iar B - de la 21 la 35%.

Domeniul de aplicare

Cimentul este cel mai popular și mai popular material de construcție, domeniul său de aplicare este practic nelimitat. Se utilizează în construcții în toate etapele: construcția fundației, așezarea subsolului, zidurile de montare, aranjarea acoperișurilor, instalarea armăturilor sanitare, compoziția cimenturilor structuri de pardoseală. Folosind materialul se produc blocuri.

Funcția principală a cimentului este de a lega elementele structurale ale clădirilor aflate în construcție, precum și de a alinia suprafețele de toate tipurile. Nici un ciment, chiar și cea mai nesemnificativă reparație, poate face fără ciment.

O atenție specială merită domeniul de aplicare al cimenturilor specializate:

- PTS500 - se utilizează pe scară largă pentru fabricarea structurilor din beton armat și a produselor din beton, precum și pentru construcțiile industriale și civile - în aceste industrii se creează cerințele cele mai stricte de higroscopicitate, rezistență la îngheț și durabilitate a amestecurilor de construcții. În plus, cimentul din această categorie este adesea utilizat în timpul lucrărilor de urgență și reparații - datorită rezistenței inițiale extrem de ridicate a betonului.

- PTS500D20 - acest compus este utilizat pe scară largă în construcția tuturor tipurilor: locuințe, industriale și agricole. Materialul este utilizat pentru fabricarea structurilor prefabricate din beton, diferite elemente ale grinzilor și pardoselilor.

În plus, acest ciment este un material de bază pentru cultivarea soluțiilor de beton, care sunt utilizate în timpul lucrărilor de tencuit și zidărie.

Principalele calități ale acestui ciment sunt rezistența la îngheț și rezistența ridicată la coroziune, motiv pentru care marca se bucură de mai multă circulație decât cimentul portland obișnuit.

- PTS400D0 - acest tip de structuri de construcții este necesar pentru fabricarea structurilor din beton armat, precum și pentru instalarea posibilelor structuri subacvatice și de suprafață care sunt expuse unui impact semnificativ al apei minerale și proaspete.

- PC400D20 - necesare pentru producția de structuri prefabricate din beton armat, grinzi, panouri de perete și alte materiale necesare pentru construcții.

Cimentul este utilizat pentru aranjarea căilor de țară, izolarea subsolurilor și crearea unui subsol monolit și multe alte tipuri de lucrări, domeniul de aplicare al aplicației sale fiind larg.

Cu toate acestea, fiecare dintre ele necesită anumite grade și tipuri de ciment, prin urmare este necesar să se precizeze în prealabil toate cerințele pentru materialele folosite.

Perioada de valabilitate

Termenul de valabilitate al oricărui ciment este de câteva luni. Dacă urmați anumite reguli, puteți utiliza o compoziție restante. Totuși, rețineți că acest lucru este permis doar pentru aranjarea structurilor non-critice. Mulți constructori cu puțină experiență profesională achiziționează ciment în cantități mari pentru viitor, dar aceasta nu este chiar cea mai bună abordare.

Conform GOST 10178-85, fiecare tip de ciment are o anumită perioadă de valabilitate, ar trebui subliniat mai ales că această perioadă este permisă numai atunci când se creează anumite condiții pentru stocarea materialului:

- pentru formulări de întărire rapidă, ambalate în saci sau recipiente din plastic - 45 de zile;

- pentru ciment de uz general, ambalare în recipiente moi - 60 de zile;

- pentru ciment întărit rapid - 45 de zile;

- pentru ciment în vrac - 60 de zile.

În ciuda perioadei de depozitare destul de scurte a cimentului conform GOST, în practică este posibil să se mărească termenul de valabilitate al mărcilor M200, M500, M600, M700 și M400 timp de șase luni sau chiar un an.Acest lucru este posibil atunci când sunt îndeplinite mai multe condiții, și anume, cimentul este ambalat într-un pachet moale și depozitat într-o cameră uscată.

Materialele ambalate trebuie așezate pe piloți din lemn sau paleți din plastic, păstrând distanța de la paleți până la nivelul podelei de cel puțin 10 cm. Apoi pachetele de ciment sunt acoperite cu atenție cu folie de plastic și chiar mai bine fiecare ambalaj trebuie ambalat într-o pungă de plastic.

Dacă toate condițiile sunt îndeplinite, atunci termenul de valabilitate al cimentului poate fi mărit la câteva luni. Pentru o mai bună înțelegere a consecințelor depozitării necorespunzătoare, să ne ocupăm mai mult de ceea ce se întâmplă cu cimentul în condiții de umiditate ridicată și de dioxid de carbon care este conținut în atmosferă.

Așa cum am menționat deja, orice chipsuri mineralizate și compoziția de ciment sunt substanțe higroscopice care absoarbe umezeala bine. Când umiditatea este absorbită din aer, începe procesul de hidratare, în care cimentul reacționează cu apa și se formează hidrați cristalini ca rezultat. Astfel de materiale nu sunt absolut potrivite pentru utilizare..

În fabricarea cimentului, toate componentele de bază ale clincherului sunt tratate termic la temperaturi de până la 1000 de grade și mai sus, are loc decarbonizarea, adică materia primă este împărțită în var, dioxid de carbon și oxid de calciu. Acesta, la rândul său, suferă o serie de metamorfoze, ca urmare a formării cimentului puternic și a dioxidului de carbon în aer.

În timpul depozitării prelungite, apare reacția inversă - dioxidul de carbon este absorbit de principalele componente ale cimentului și, ca rezultat, parametrii de rezistență și performanță ai compoziției sunt reduse.

Producatori

Este dificil să se spună ce mărci fac amestecuri de ciment de cea mai bună calitate. Piața construcțiilor este plină de propuneri de la o mare varietate de producători autohtoni și străini, fiecare dintre care vinde compoziții cu diferite marcaje și parametri.

Cu câțiva ani în urmă, a fost luată în considerare liderul absolut al pieței de ciment Preocuparea Holderbank (Elveția), include întreprinderi din 70 de țări ale lumii, iar volumul de ciment produs depășește 100 milioane de tone - această cifră este egală cu jumătate din producția globală pe an.Holderbank produce ciment de cea mai înaltă calitate pe echipamente tehnologice avansate. Toate produsele vândute respectă standardele internaționale EN 197-1.

Cu toate acestea, recent, liderul sa schimbat. Palm a dominat producția franceză Grupul Lafargecare își are fabricile în Europa, Asia și America și închide primele trei CEMEX (Mexic).

Printre întreprinderile rusești, produsele celor trei mărci se află în cea mai mare cerere:

- Grupul Eurocement - este liderul segmentului intern, a cărui capacitate de producție include plante în 16 regiuni ale țării noastre. Utilizatorii remarcă faptul că cimentul acestui brand este cel mai bun din punct de vedere al raportului calitate / preț.

- "Novoroscement" - Acesta este cel de-al doilea cel mai mare producător intern de amestecuri de ciment din punct de vedere al vânzărilor, produsele sale fiind vândute în cele mai mari hipermarketuri de construcție din diverse orașe ruse, ambalând fiecare câte 50 kg.

- Cimentul Siberian - un alt producător bine-cunoscut, care a stabilit un ciclu complet de producție de ciment, este unul dintre cei trei producători ruși care au pus pe piață numai materialul de cea mai bună calitate și practică.

Sfaturi

În ultimii ani, construcția a crescut dramatic, iar cererea de ciment a crescut. Aceasta a dus la apariția unui număr mare de producători lipsiți de scrupule care produc ciment cu adăugarea de aditivi care îi afectează proprietățile operaționale.

Pentru a nu fi confundat, ar trebui să știți exact cât de bun ciment ar trebui să arate și la ce ar trebui să acorde atenție la achiziționarea acestuia.

Profesioniștii oferă câteva recomandări de actualitate:

- Ca regulă, cimentul este vândut în saci sau în vrac. Este de preferat achiziționarea amestecului din ambalaj, deoarece acesta a fost protejat de efectele adverse ale mediului extern în etapa de depozitare și, prin urmare, și-a păstrat caracteristicile de consum.

- Pe ambalaj, în conformitate cu cerințele legislației, este obligatorie plasarea informațiilor despre producător, data emiterii, GOST. Sub cimentul liber se poate ascunde orice compoziție.

- În cazul în care cimentul este cumpărat în cantități mari, fiecare ambalaj trebuie verificat pentru data eliberării, deoarece în cantitatea totală vânzătorii lipsiți de scrupule pot amesteca cimentul învechit și, așa cum am menționat deja, activitatea compoziției în șase luni de la eliberare poate scădea de mai multe ori.

- Prospețimea cimentului poate fi verificată independent - pentru asta nu trebuie decât să loviți sacul cu mâna, dacă cimentul este proaspăt, atunci senzațiile nu seamănă cu o lovitură a pietrei. Apropo, cimentul din colțurile ambalajului este în primul rând întărit, așa că trebuie să verificați cu siguranță aceste zone.

- Dacă este posibil, asigurați-vă că cimentul este depozitat într-un loc uscat cu un nivel bun de ventilație.

- Experții recomandă efectuarea unui test "experimental" de ciment, pentru aceasta trebuie să luați apă bicarbonat de sodiu (de exemplu Borjomi obișnuit), să eliberați tot gazul din acesta și să fărâmiți aluatul de ciment din care să mucegăi prăjiturile mici, astfel încât grosimea în centru să fie de aproximativ 5 cm, iar la margini - 1 cm. Cimentul de înaltă calitate trebuie să înceapă să se întărească nu mai târziu de 10 minute, iar partea îngroșată trebuie să se încălzească în acest timp.

Dacă nici unul și altul nu s-au întâmplat în decurs de o jumătate de oră, refuză să cumpere această compoziție.

În următorul videoclip veți putea observa procesul de producție a cimentului.