Quicklime: artıları ve eksileri

Günümüzde farklı alanlarda kullanılan bazı materyaller uzun zamandır bilinmektedir ve özellikleri, bir kural olarak, tamamen tesadüfen belirlenmiştir. Bu malzemeler kireç içerir. Bu kelime ile "ayrılmaz" anlamına gelen "asbest" den türetilmiş, bugün birçok endüstride başarıyla kullanılmış olan yanmış kireç anlamına gelir.

Özel özellikler

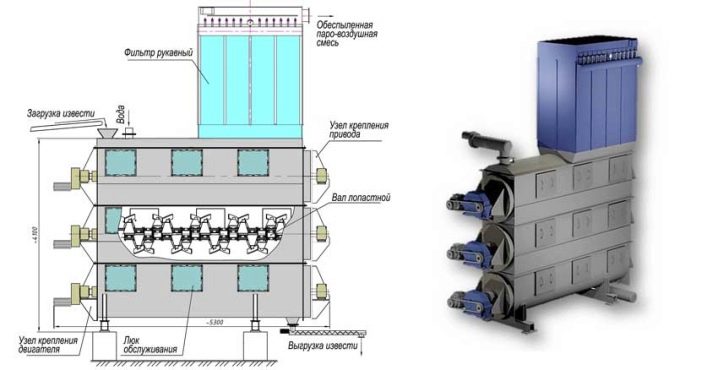

Quicklime, özel madenlerdeki kayaların yakılmasının bir ürünüdür. Özel bir fırın bir alet olarak kullanılır ve nihai ürünü elde etmek için kullanılan malzemeler, eğer parçacıklar izin verilen boyutları aşarsa, ateşlemeden önce boyutlandırma ve ezilmeye maruz kalan kireçtaşı, dolomit, tebeşir ve diğer kalsiyum-magnezyum tipi kayaçlardır.

Kayayı ateşlemek için kullanılan fırınların tasarımı farklı olabilir, ancak nihai amaç her zaman aynıdır - daha fazla kullanım için uygun malzeme elde etmek.

Gazın yakıt olarak kullanıldığı fırının şaft tipi, en popüler tasarımlardan biridir. Popülerliklerinin nedeni çok basit: Malzemenin işlenmesi maliyeti düşük ve son ürün çok kaliteli.

Kömürün yakıt olarak kullanıldığı fırınlar ve ateşleme süreci dökme prensibine dayanmaktadır.yavaş yavaş soluyor. Bu malzeme işleme metodu daha ekonomik ve verimli bir şekilde kârlı olmasına rağmen, çevreye yayılan emisyonlar nedeniyle daha az ve daha az ortaya çıkmaktadır.

Ateşleme işleminin yüksek maliyeti nedeniyle, döner konstrüksiyonlu fırınlar daha az yaygındır ve en yüksek kalitede nihai ürün elde edilmesine izin verir. Uzak ocaklı fırınlar, son kalsinasyon ürününde temizliği ve minimum kirlilik yüzdesini sağlar. Sıcaklığı ısıtmak ve muhafaza etmek için katı yakıtın kullanıldığı bu tip fırınlar, benzer yapılara kıyasla küçük bir kapasiteye sahiptir, bu nedenle bunlar yaygın olarak kullanılmamaktadır.

Halka ve zemin fırınlarının tipi uzun zaman önce geliştirilmiştir. Daha modern yapılara kıyasla, daha düşük üretkenliğe sahiptirler ve işleme sırasında daha fazla yakıt tüketirler, böylece daha gelişmiş fırın türlerinin yerine, üretimden kademeli olarak çıkarılırlar.

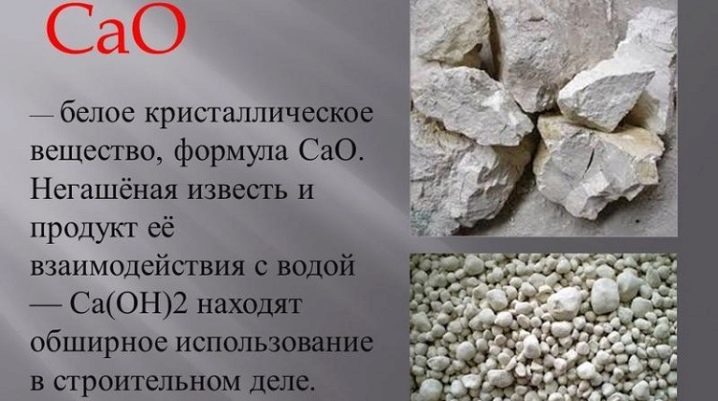

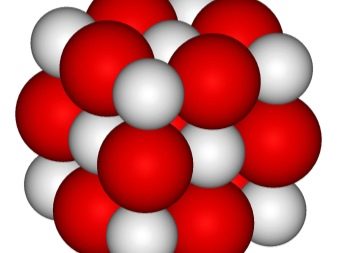

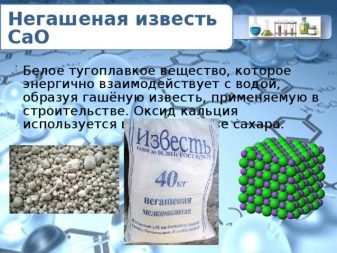

Kavurmanın sonucu olarak elde edilen madde, beyaz bir gölgeye ve küçük bir kirlilik fraksiyonuna sahip bir kristal yapıya sahiptir. Kural olarak, toplam kütlenin değeri% 6-8'i geçmez. Sızıntıların ortak kimyasal formülü CaO veya kalsiyum oksittir.

Maddenin bileşimi diğer bileşikleri içerebilir, çoğu zaman magnezyum oksit - MgO'dur.

Teknik özellikler

Doğada işlenmiş ve endüstriyel bir şekilde işlenmiş herhangi bir materyal belirli bir standarda sahiptir ve sönmemiş kireç istisna değildir. İnşaatta kullanılan ikinci sınıf tehlike sınıfına ait olan sönmemiş kireç için, bu malzemenin fiziksel ve kimyasal göstergelerinin açıkça belirtildiği bir kalite standardı olan GOST №9179-77 vardır.

Yazılı gerekliliklere göre, öğütme sonrası kireç parçacıkları belli bir boyuta sahip olmalıdır. Öğütme derecesini belirlemek için bir örnek alın ve farklı hücrelerle eleklerden geçirin. Elenmiş kireç miktarı yüzde olarak ifade edilir.02 No.lu hücrelerle bir elek içinden geçerken, toplam numune kütlesinin% 98.5'i elenir ve daha küçük hücreli bir elek için No. 008'in% 85'inin geçmesine izin verilir.

Teknik şartlara göre kireçte katkı maddelerine izin verilir. Bu kompozisyon iki çeşide ayrılır: birinci ve ikinci. Saf kireç, üç çeşit ile karakterize edilir: birinci, ikinci ve üçüncü.

Kireç kullanılan göstergelerin derecesini belirlemek için: aktif CO + MgO, aktif Mg, CO2 seviyesi ve sönmemiş taneler. Sayıları, sayısal indeksinin, çeşitliliğe, örneklerde katkı maddelerinin mevcudiyetine veya yokluğuna ve aynı zamanda türlere bağlı olduğu yüzdeler olarak belirtilir. Bazı göstergeler için kireç numunesi farklı derecelere karşılık gelirse, gösterge en düşük dereceye karşılık gelen bir değer ile temel alınır.

Kimyasal analiz için, örneklerin fizikomekanik özelliklerinin belirlenmesi gibi, GOST-22688 dayanmaktadır.

Artıları ve eksileri

Diğer herhangi bir malzeme gibi kireç de avantaj ve dezavantajlarına sahiptir. Kural olarak, sulandırılmış kireç ile karşılaştırılır. Malzemenin ana avantajı geniş bir uygulama yelpazesi ve son ürünün nispeten düşük bir maliyeti.Bu malzeme ile çalışırken, endüstriden bağımsız olarak, ekonomik açıdan çok karlı olan hiçbir atık yoktur.

Materyal, nemi mükemmel bir şekilde emer; bu da, yoğunluğu ve mukavemetini arttırmak için harçların ve beton karışımlarının hazırlanmasında ek bir eleman olarak kullanılmasını mümkün kılar. Büyük miktarda termal enerjinin hidrasyon prosesinde malzeme seçimi, sönmemiş kireç içeren çözeltilerin, eşit bir şekilde sertleşmesine ve sonuçta ortaya çıkan yüzeyin mukavemetinin daha iyi göstergelerine sahip olmasına imkan verir.

Bu malzemenin tek dezavantajı, yüksek toksisitesidir.

Sternedden farklı olan nedir?

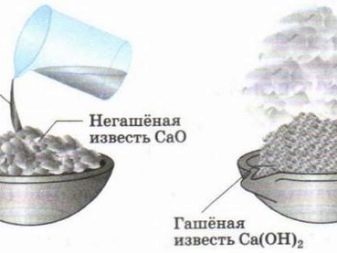

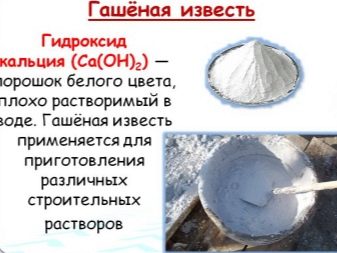

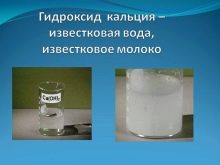

Sönmüş kireç, modifiye edilmiş bir sönmemiş kireç ürünüdür, orijinal bileşime su ekleyerek elde edilir. CaO + H? O → Ca (OH)? 'Da meydana gelen kimyasal tepkime sonucunda önemli miktarda termal enerji çevreye boşalır ve kalsiyum oksit kalsiyum hidroksite dönüştürülür.

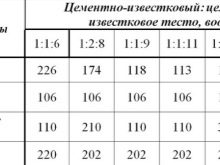

İki tip kireç diğer parametrelerde farklıdır, yani göstergelerin yüzde içeriğiGOST №9179-77'de belirtilen ve çeşit sayısı.Sönmüş (sulu) kireç 2 çeşit ile karakterizedir.

Aktif CO + MgO indeksinin değerleri iki kireç tipinde farklılık gösterir. Katkı maddesi içermeyen söndürülmüş kireçte, kaliteye bağlı olarak, kantitatif içeriği% 70-90 (kalsiyum bileşimi için) ve% 65-85 (magnezya ve dolomit için) arasında değişir ve sönmüş kireçte sadece% 60-67'dir. Katkı maddeli bileşimlerde kalsiyumda aktif CO + MgO, sönmemiş kireç magnezya ve dolomit karışımı% 50-65 aralığındadır ve hidratta bu gösterge sadece% 40-50 daha düşüktür.

Hidratlı kireçte aktif MgO gibi bir gösterge tamamen mevcut değildir. Hızlanmada bu gösterge malzemenin kaynağına bağlı olarak değişir. Kalsiyum kireçte sadece% 5, magnezya kireçte% 20, dolomitik kireçte ise% 40'tır.

Katkı maddesi içermeyen sönmemiş kireçte CO seviyesi% 3-7 (kalsiyum karışımı için) ve% 5-11 (magnezya ve dolomitik) için, hidrat bileşiminde ise endeks% 3-5'i geçmez. Katkı maddelerinin CO seviyesinde olduğu kompozisyonlarda? biraz azaltılmış. Kalsiyum kireç için diğer iki tip kireç için% 6-6, -% 6-9. CO seviyesinin hidrat bileşiminde? -% 2 ila 4 arasında.

Sönmeyen tanelerin göstergesi sadece sönmemiş kireç ile ilgilidir. Kalsiyum kirecinin birinci sınıfı için, reaksiyona katılmayan maddenin% 7'sine izin verilir, ikinci ve% 14'ünde% 11, üçüncü sınıflarda ise% 20'si için. Magnezya ve dolomit bileşimi için bu gösterge biraz daha yüksektir. Birinci sınıfta,% 10'a, ikinci% 15'e ve üçüncü% 20'ye izin verilir.

türleri

Quicklime, farklı alttürlere bölünmesine izin veren birçok göstergeye göre sınıflandırılmıştır. Öğütülmüş taneciklerin öğütülmesi derecesine göre öğütülmüş ve öğütülmüş kireç. Topaklı bir görünüm için, çeşitli şekillerin, kesirlerin ve boyutların topakları karakteristiktir. Ana bileşen olan kalsiyum oksitlere ve ayrıca magnezyum okside ek olarak, bileşim içinde daha az miktarda mevcut olmak üzere, diğer katkı maddeleri karışımda bulunabilir.

Yumru maddesinin ateşleme derecesine bağlı olarak, orta, yanmış, yumuşak yanmış ve güçlü yanmış kireç vardır. Malzemenin ateşleme derecesi, daha sonra söndürme işlemi için geçen süreyi etkiler. Ateşleme işleminde, bileşim alüminatlar, silikatlar ve magnezyum veya kalsiyum ferritler ile zenginleştirilmiştir.

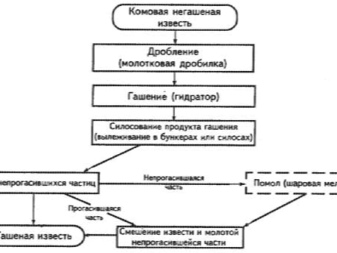

Yanma derecesi, ürünün fırında kalma süresi, yakıt türü ve sıcaklığından etkilenir.Kokun bir yakıt olarak kullanıldığı ve fırında sıcaklığın yaklaşık 2000 ° C'de muhafaza edildiği ateşleme yönteminde, daha sonra farklı alanlarda kullanılan karbür (CaCa) kullanılır. Nasıl ve ne dereceye kadar kalsine edildiğine bakılmaksızın gevrek kireç, yarı mamuldür ve bu nedenle daha fazla işlenmeye tabi tutulur: öğütme veya sallama.

Zemin karışımının bileşimi topaktan çok farklı değildir. Fark sadece kireç parçacıklarının boyutundadır. Öğütme işlemi, kalsiyum oksitin daha rahat çalışması için kullanılır. Kıyılmış granüle veya öğütülmüş kireç, diğer bileşenlerle topaksız bir görünümden daha hızlı reaksiyona girer.

Öğütme tanecikleri derecesine göre ezilmiş ve toz kireç ayırın. Kırıcılar ve değirmenler, gerekli parçacık boyutlarına bağlı olarak taşlama için kullanılabilir. Değirmenleri ve öğütme şemalarını seçerken, kirecin kireçlenme derecesine göre yönlendirilirler ve ayrıca kalsinasyon sürecindeki katı kapanımların ve kusurların varlığını da dikkate alırlar (az yanma veya tükenme). Malzemenin, güçlü veya orta dereceli olarak kalsine edilmiş parçacıkları, bilyalı değirmenlerin özel tanklarında darbe ve aşınma ile ezilir.

Farklı türde hidratlı kireç üretmek için topaklı bir karışım kullanılır. Su verme işlemi (inorganik kimya) çok hızlı bir şekilde gerçekleşir, su reaksiyon sırasında kaynar, bu nedenle topaklı karışıma kaynama denir. Farklı su yüzdeleri farklı bileşimler verir. Üç tip hidratlı kireç vardır: kireçtaşı sütü, kireçtaşı hamuru ve sulu hamur.

Kireçtaşı sütü, partiküllerin bir kısmının eritildiği ve diğerinin süspansiyon halinde olduğu bir süspansiyondur. Böyle bir kıvamı elde etmek için, kural olarak, ürünün 8-10 katı fazla kütlesi fazlalığı gereklidir.

Kireç hamurunu almak için daha az su gerekir, fakat miktarı hala söndürme için hazırlanan kireç kütlesinden birkaç kat daha büyüktür. Kural olarak, istenen hamur kıvamında kıvamı elde etmek için, temel maddeyi 3-4 kez aşan ürüne su eklenir.

Bir toz karışımı veya hidratlı bir tüy, benzer şekilde elde edilir, ancak ilave edilen su miktarı, bir macun veya sıvı bileşimden daha azdır. Alumoferitlerin ve silikatların yüzdesine bağlı olarak, ince toz veya tüy, hava ve hidrolik kireç türlerine ayrılır.

Su verme reaksiyonu için harcanan zaman, sönmemiş kirecin hızlı söndürücü, orta söndürücü ve yavaş söndürücü kirecin içine sınıflandırılmasını mümkün kılar. Hızlı görüş formuyla, dönüşümü en fazla 8 dakika süren kompozisyonlar vardır. Söndürme reaksiyonu daha uzun olursa, ancak dönüşüm 25 dakikadan uzun sürmezse, böyle bir bileşim ortalama forma atfedilir. Söndürme reaksiyonu 25 dakikadan fazla sürerse, bu bileşim yavaş söndürücü tiptedir.

Özel kalsiyum sönmemiş kireç türleri klor ve sodyum karışımını içerir. Klor bileşimi, hidratlı kirecin içine klor ilave edilerek elde edilir. Soda kireç, soda külü ve kalsiyum hidroksitin etkileşiminin ürünüdür.

Uygulama kapsamı

Quicklime, insan aktivitesinin çeşitli alanlarında kullanılabilir. En çok inşaat ve günlük yaşamda yayılır. Malzeme, çimento harçlarının hazırlanması için ek bir bileşen olarak kullanılır. Sıkılaştırıcı özellikleri, karışımın gerekli plastisitesini verir ve katılaşma süresini azaltır.Kireç, silikat tuğla üretiminde ek bir bileşen olarak kullanılır.

Kireç bazlı çözümler, binalarda farklı yüzeylerin beyazlatılması için kullanılır. Tavan ve duvar yüzeylerinin işlenmesi için bu yöntem, günümüze uygundur, çünkü kireç, çok uygun maliyetli malzemeler anlamına gelir ve onun yarattığı dekoratif etki, pahalı boyalardan ve verniklerden daha kötü değildir.

Tarım ve bahçecilikte kireç de önemli bir bileşendir. Asitliği azaltmak ve toprağı kalsiyum ile zenginleştirmek için kullanılır. Toprağa sokulan sönmemiş kireç bileşimi, toprakta azot tutulumunu teşvik eder, yararlı mikroorganizmaların çalışmasını aktive eder ve bitkilerin kök sisteminin büyümesini uyarır.

Quicklime ayrıca ürün zararlıları üzerinde olumsuz bir etkiye sahiptir. Böceklerle mücadeleye yönelik önleyici tedbirler için, kireç, bitkilerin ağaç gövdelerinin dibine püskürtüldüğü veya işlendiği bir çözüm olarak kullanılır. Hayvanlar için kireç kalsiyum kaynağıdır.Bu nedenle, genellikle üst pansuman olarak verilir.

Günlük yaşamda ve tıbbi kurumlarda çamaşır suyu mükemmel bir dezenfektan olarak kullanılır. Çözüm, bilinen patojenlerin çoğunu öldürür, büyümeyi ve gelişmeyi engeller. Quicklime, evsel gazların ve atık suyun nötralizasyonuna yardımcı olur.

Gıda endüstrisinde, kireç emülsiyonlaştırıcı E-529 olarak bilinir. Onun varlığı, yapısı doğru bir şekilde bağlanmasına izin vermeyen bileşenler için karıştırma işlemini geliştirmeye izin verir.

Nasıl doğar?

Quicklime, üreticilerin çantalarında paketlenmiştir. Kural olarak, bitkiler ve beyaz badanalı meyve ağaçları işlemek için 2-5 kg'lık bir torba yeterlidir. Kirecin düzgün bir şekilde seyreltilmesi için, kabı hazırlamak ve prosedürü takip etmek gereklidir.

Kireç üretilmeden önce, boyut ve malzeme için uygun bir kap seçilmelidir. Kabın hacmi, beklenen hacim bazında seçilir ve tabakların malzemesi herhangi bir olabilir, metal tavaları bile kullanmasına izin verilir, çips ve pas içermediği sürece.

Kireç hazırlanan kaba dökülür ve su eklenir. Söndürme işleminin tüm kütleyi etkilemesi için, çözelti özellikle ilk 30 dakikada karıştırılmalıdır. Bir cihaz olarak, elinizde bulunan herhangi bir çubuğu kullanabilirsiniz, daha sonra kompozisyonun hazır olup olmadığını kontrol edebilirsiniz. Çözeltiye indirildiğinde oluşan sopanın yüzeyindeki parlak beyaz işaret, kullanıma hazır olduğunu teyit eder.

Kabartı elde etmek için 1 kg (1: 1) başına 1 litre yeterlidir, ancak kireç hamurunu elde etmek için, aynı kireç kütlesine 0,5 litre su ekleyin. Islah yaparken kompozisyonun türü dikkate alınmalıdır. Yavaş sönen kireç için, hazırlanan su hacmi parçalara dökülür. Buharlaşma durmadan önce hızlı söndürücü ve kireç söndürücü kireçe su eklenmeli, böylece karışım yanmaz.

1 kg kireçte ağaç gövdelerinin işlenmesi için 4 litre su (4: 1) ilave edin ve karışımın iki gün süreyle demlenmesini bekleyin. Püskürtme bitkileri için, bileşim kullanımdan iki saat önce hazırlanır ve çözeltiye bakır sülfat dökülür.

Beyaz badanalı tavan veya duvar yüzeyleri için gelecekte kullanılacak çözeltinin hazırlanması için, 2: 1 oranını gözlemlemek gerekir - 1 kg kuru madde için en az 2 litre gerekir.İlave olarak eklenen su miktarı, çözeltinin gerekli tutarlılığına bağlıdır. Hazırlanan çözümü amaçlanan amaç için kullanmak için en az iki gün ısrar edin ve doğrudan uygulamadan önce filtreleyin.

Çoğunlukla, çözeltinin hazırlanmasından sonra, atılması gerekmeyen olağanüstü kireç parçaları vardır. Kullanılabilirler, sadece su ile yeniden doldurmanız ve söndürme için gereken süreyi beklemeniz yeterlidir. Elde edilen karışım amaçlanan amaç için kullanılır.

İpuçları ve püf noktaları

Bahçecilikte, bitkiler için en iyi pansuman olarak kireç kullanımı sadece sonbaharda veya ilkbaharda haklıdır. Kireç, toprakla daha iyi karışır, bitkileri gerekli maddelerle doyurmak için bitkileri dikmek için zamana sahipti. Maddelerin kimyasal bileşenleri arasında gereksiz bir reaksiyon oluşmasını önlemek için kompostla birlikte toprağa kireç sürmeyin.

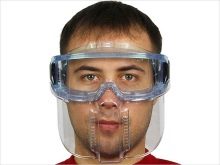

Çabuk kireç hala zehirli bir üründür, bu nedenle karışımın seyreltilmesine geçmeden önce, ambalajın imalatçı tarafından belirtilen tavsiyelerini öğrenmeniz gerekir.

Elleçleme kireç iyi havalandırılmış bir alanda veya açık alanda yapılmalıdır.

Bir koruma aracı olarak, solunum sistemini parçacıklardan koruyan bir solunum cihazı ve gözleri yanıklardan koruyan özel gözlükler kullanılır.

Kireçle çalışırken hoş olmayan sonuçlardan kaçınmak her zaman mümkün değildir.ve az miktarda kireç ile zehirlenme belirtileri çok parlak görünmeyebilir. Kireç ile çalıştıktan sonra, ağız boşluğunun şişmesi ve kızarması, mide ve özofagusta ağrılı ağrı, susuzluk ve hatta daha fazla mide bulantısı ve astım atakları gibi belirtiler derhal en yakın sağlık kuruluşuna bildirilmeli veya ambulans çağırılmalıdır.

Doktorlar gelmeden önce etkilenen bölgeyi bol su ile durulayın. Özellikle göze dikkat edin, çünkü bu kimyasal bileşenin en büyük miktarını biriktirir. Su ile yıkandıktan sonra mukoza zarları% 0.9 NaCl çözeltisi ile sulandırılır, daha sonra gözler için% 5 lik kloramfenikol merhem kullanılır.

Kireç ile çalışırken tüm önlemleri alırsanız ve karışımı kullanım için uygun şekilde hazırlarsanız, inşaat, bahçe ve diğer alanlarda mükemmel bir sonuç garanti edilir, çünkü kireç birkaç bin yıldır insanoğlunun kullandığı evrensel ve ucuz bir malzemedir.

Kireç nasıl söndürülür, sonraki videoya bakın.