Las proporciones de mortero de cemento: la relación y el consumo.

El mortero de cemento es uno de los materiales de construcción más comunes durante muchos años. Se diferencia en sus propiedades, componentes y otros parámetros.

Este artículo le explicará en detalle las características de las diferentes mezclas de cemento para que pueda elegir con precisión la opción adecuada para su caso.

Tipos de soluciones y requerimientos.

Las características de las soluciones difieren según las estructuras para las que se utilizan.

De acuerdo con los requisitos del SNIP, las composiciones de cemento pueden ser:

- Albañilería. Se utilizan para trabajar con estructuras de tierra que funcionan con un voltaje mínimo.La composición de las mezclas de mampostería contiene cal y sus derivados. En los casos con mampostería de panel grande, es necesario un producto resistente al sulfato con la adición de cemento Portland escoria, cemento Portland y otras sustancias orgánicas. El grado de movilidad de la solución para mampostería de ladrillos y cerámica es de 7-8 cm, para escombros - 4-6 cm, para piedra - 8-12 cm.

- Montaje. Para rellenar las juntas de las paredes de hormigón pesado se utiliza la solución M100, desde la luz - M50. La regla para determinar el tipo de mortero de cemento para el trabajo de instalación: debe ser la misma marca que la estructura de hormigón. Los trabajos deben realizarse a una temperatura 10 C más alta que la de mampostería.

- Enyesado. El recubrimiento debe ser de dos capas, 5 o 9 cm de espesor. Las soluciones son cemento, cemento-cal, yeso. El tipo específico de mezcla depende de las condiciones de operación de la estructura. El cemento se utiliza para crear una capa exterior o interior de yeso. La movilidad de la sustancia debe ser de 9-14 cm.

- Protectores y decorativos.. Tales soluciones son necesarias para el acabado de superficies porosas. La mezcla puede incluir aditivos minerales y poli minerales.El principal requisito para tales mezclas es la resistencia a las heladas y la adherencia a la superficie.

Mezcla de cemento: tipos, marca para la fundación.

Para hacer una solución de cemento efectiva y de alta calidad, necesita conocer la proporción óptima de las proporciones de todos los componentes, consistencia, composición, secuencia de trabajos. Para la comodidad de los compradores en el mercado de la construcción moderna, existen varias marcas de cemento prefabricado, que tienen diferentes propósitos.

Grados de hormigón y su uso:

- M100 - 150 Es indispensable en el proceso de construcción de estructuras no críticas que no impliquen cargas de apoyo. Una mezcla de esta marca se elige generalmente para crear aceras.

- M200 - 250 Diseñado para usar como superficie de la carretera, que tampoco tiene en cuenta las cargas excesivas. Así como la composición se utiliza para la preparación de cinturones y pisos de concreto reforzado.

- M300 - 350 - Esta es una marca de mezcla de cemento más versátil, que es adecuada para la construcción de cimientos, losas de pisos, aceras, escaleras. También crea una superficie de carretera con altas cargas en un cubo.

- M400 - 450 - Una mezcla que proporciona uno de los recubrimientos más fuertes y duraderos.Se utiliza para la construcción de losas de piso de alta resistencia, estructuras de soporte y cimientos. También se necesita para crear un revestimiento de piso en las habitaciones donde el piso tiene una carga pesada.

- M500 - Hoy en día es el mortero de cemento más duradero. No pierde sus características incluso en las condiciones operativas más severas. Por lo tanto, se utiliza en casos donde el recubrimiento debe ser de la más alta calidad y confiable.

Suplementos

Más a menudo, el mortero de cemento contiene agua, cemento, arena, cal, arcilla, aserrín, yeso, escoria. Pero a veces se incluyen diversos aditivos que difieren en sus propiedades.

Estos incluyen:

- Eliminadores. Dicho aditivo proporciona un aumento en la elasticidad del mortero de cemento, que se utiliza perfectamente como pegamento PVA para cerámica.

- Plastificantes. Con su ayuda, será posible aumentar significativamente la movilidad de la composición, reducir el grado de su consumo, eliminar la tendencia a la delaminación.

- Superplastificantes. Este es un modelo más moderno del aditivo anterior, que permite no solo mejorar las propiedades de la solución, sino también reducir su consumo.

- Sustancias de refuerzo. Dichos aditivos se utilizan para proporcionar resistencia y confiabilidad adicionales al concreto, para evitar su deformación.

- Aislantes de agua. Dichos componentes son indispensables para el trabajo de enlucido y enlucido, cuando es necesario usar una solución impermeable que se seque rápidamente.

- Componentes de latex Disponemos de una amplia gama de aplicaciones. Usándolos en una solución, puede combinar las propiedades que evitan la destrucción del material bajo la influencia de la humedad, el aceite y otras sustancias químicas y agresivas. Los aditivos de látex son adecuados para cualquier tipo de solución y pegamento para juntas, así como para vidrio líquido.

- Aditivos anticongelantes. Son insustituibles en las condiciones del período invernal. Con tales sustancias, la solución se agota mucho más rápido y no se congela cuando se expone a bajas temperaturas.

- Varios pigmentos. Si necesita cambiar el color del mortero de cemento, puede hacerlo con la ayuda de pigmentos especiales.

Estos aditivos mejoran significativamente la calidad de la solución y hacen que el proceso de trabajar con ella sea más fácil y rápido. Lo principal: elegir el aditivo adecuado para un tipo específico de solución.

La relación arena y cemento.

Si elige una marca de cemento prefabricada, entonces necesita recordar algo de información:

- El tipo de mortero está determinado por la carga sobre la base futura.

- La marca indica el grado de resistencia de la composición sólida en compresión. Cuanto mayor sea el número en el nombre de la composición, mayor será su fuerza y costo.

- Para trabajos de acabado y preparativos sin una gran carga en la superficie, puede usar la marca de cemento 100. Sin embargo, para las estructuras más robustas, debe elegir la marca 300-500.

- La proporción de componentes de arena, hormigón y piedra triturada debe estar en una proporción de 1: 3: 5.

Pero los datos específicos dependen del tipo de material para el que se aplica la solución, así como de las condiciones de operación, el consumo y el grado de carga. Por lo tanto, la proporción de cemento y arena puede ser 1: 3 - 1: 6.

Para albañileria

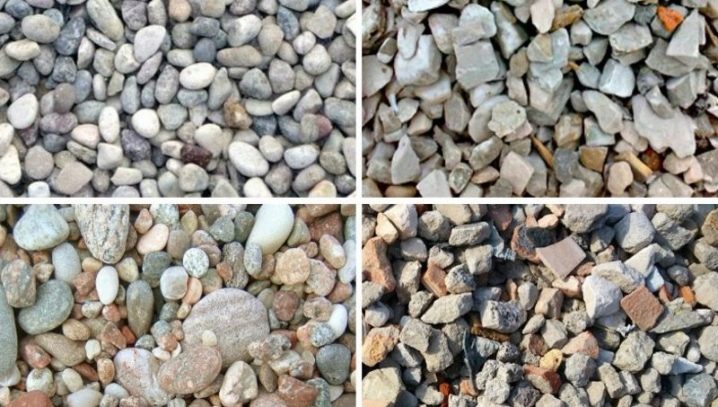

Para el trabajo con tal material, la variante más común de proporciones es adecuada, para lo cual es necesario tomar 1 parte de cemento y 3 partes de arena. Elige arena con partículas medianas..

En el proceso de preparación de la mezcla, primero debe mezclar los ingredientes secos hasta que estén suaves, luego diluirlos con agua. Es importante que el agua esté limpia y fría. - No más de 15 grados.

La solución resultante no debe ser excesivamente líquida. Para verificar la densidad, incline el contenedor con la solución unos 40 grados. El cemento no debe salir del recipiente a tal inclinación.

Ahora considere otras opciones para la relación de los componentes de la mezcla de cemento para ladrillos con el uso de varios aditivos:

- Marca 500 de cemento con arena. - 1 parte de cemento por 3 partes de arena, para grado 400 - 1 a 2.5.

- Cemento con lima - 1 parte de grado de cemento 300,400 o 500 a 2.5-4 partes de arena y 1.3-2 partes de cal.

El agua se agrega en un volumen de 8/10 a 1 parte de una mezcla de cemento y arena. Para 1 parte de la marca del producto 100, se requieren 1 / 2-7 / 10 partes de agua.

La composición final es perfecta para revestir una estructura de ladrillo o una combinación de su mampostería.

Para hormigón

Para determinar la marca de cemento adecuada para trabajar con concreto, también debe concentrarse en las condiciones de operación. La composición de la solución para tal material incluye no solo cemento, arena y agua, sino también escombros, grava y otros elementos. La proporción del número de componentes depende del objetivo final.

La mayoría de las veces, las proporciones son las siguientes: para 1 parte de cemento, 4 partes de escombros, 2 partes de arena, 1/2 de agua.

Si planea agregar algún aditivo a la solución para mejorar las propiedades del producto final, debe usarlos en estricta conformidad con las instrucciones adjuntas en la tabla del producto.

Para yeso y solera.

La mezcla de cemento para tales trabajos debe consistir en cemento diluido y arena en una proporción de 1: 5. Cuando se vierte y se enjuta, el piso es muy importante porque la composición es tan fuerte y resistente a las cargas externas. La resistencia mínima para tal composición es de 10 MPa. Por lo tanto, el grado óptimo de concreto aquí será M150.

Dicho material tiene una clasificación de resistencia de 12.8 MPa, que cumple con los requisitos. Además, al elegir la composición del mortero de cemento, se deben considerar los siguientes parámetros:

- la presencia de cualquier comunicación y la posibilidad de su ocultamiento;

- La necesidad de alinear o cambiar la altura de la superficie.

Para cada marca de hormigón utilizada en morteros para solera de piso, existen diferentes requisitos para las proporciones de arena y cemento:

- M100 - 1 a 3;

- M150 - 1 a 2;

- M200 - partes iguales;

- M150 - 1 a 3;

- M300 - partes iguales;

- M400 - 1 a 2.

Para el enlucido de paredes u otras superficies, es necesario preparar un mortero con una proporción de 2 a 1 componentes.

Para fundacion

La composición de la mezcla de construcción para la construcción de la cimentación incluye no solo agua, arena y cemento, sino también piedra triturada. Los componentes deben tomarse en esta proporción: 1 parte de cemento, 2 partes de piedra triturada y arena. Si necesita preparar una estructura más fuerte, puede aumentar la cantidad de piedra triturada agregada.. Y para aumentar la elasticidad de la solución hay que amasarla con un alto contenido en arcilla.

Trate la elección de las proporciones de cemento para fines específicos con especial cuidado, ya que una proporción incorrecta de componentes puede llevar a un deterioro en la calidad de la estructura. Y esto no debe permitirse, especialmente si estamos hablando de los cimientos de un edificio o estructuras con una función de apoyo.

¿Cómo criar?

El mortero de cemento puede tener una composición y consistencia diferentes dependiendo de su propósito: verter la cimentación, rellenar cavidades, materiales de unión. En condiciones de trabajo, la mezcla es siempre líquida, eventualmente la solución se endurece y se vuelve extremadamente duradera.

La solución líquida se vuelve debida al agua, el componente más importante de la mezcla. Siempre debe agregarse con cuidado, en pequeñas porciones, para eliminar el riesgo de daños al producto.También seguir siempre las normas de las proporciones de los componentes. Realice los cálculos por adelantado para averiguar qué cantidad de la composición se necesitará por 1 m³. Y de acuerdo con este valor, calcule la cantidad de la solución terminada.

Si no tiene experiencia con dicha mezcla de construcción, puede usar rellenos químicos especiales. Se venden en el mercado moderno en grandes cantidades y ayudan a lograr la consistencia óptima del cemento de mortero. Por lo tanto, no puede temer por la calidad del producto terminado, sin invitar a los profesionales.

Antes de preparar la solución. Primero debe pasar arena y otros materiales sólidos secos a través de un tamiz especial. Esto ayudará a lograr una formulación uniforme y de alta calidad. Luego, debe mezclar bien todos los componentes con un taladro potente con la boquilla adecuada. Es importante que la fracción de los componentes no supere los 2 mm.. El resultado debe ser una mezcla homogénea de tinte gris sin grumos y cualquier componente extraño.

Consejos útiles

Utilice las siguientes pautas para la correcta selección y operación del mortero de cemento:

- Para aumentar la adherencia de la composición del cemento, puede agregarle una pequeña cantidad de jabón o detergente.

- Use un recipiente de madera, plástico o metal para preparar la solución.

- Si necesita limpiar la arena de cualquier contaminación, sumérjala brevemente en agua. Entonces puedes limpiarlo fácilmente.

- La consistencia de la mezcla terminada se puede verificar utilizando una paleta estándar: la solución debe distribuirse uniformemente en todo el instrumento y no fluir a través de ella.

- El mortero de cemento listo debe usarse completamente dentro de una hora después de su preparación, de lo contrario comenzará a espesarse y se volverá inadecuado para el trabajo. Por lo tanto, no debe hacer una gran cantidad de la solución de inmediato, si no está seguro de poder usarla de inmediato.

- Es imposible diluir la solución ya congelada con agua, ya que perderá todas sus propiedades y su aplicación no dará el resultado deseado.

- Cuando necesite preparar más de 2 cubos de cemento, use para trabajo no un taladro, sino un mezclador de concreto.

- Si la solución se utilizará para la construcción con cargas mínimas y peso ligero, se permite un aumento en la cantidad de arena en la mezcla.

- Para que el producto sea lo más homogéneo posible, debe mezclarse bien durante al menos 20 minutos.

- Observe estrictamente las proporciones de los componentes, así como las recomendaciones del fabricante.

Use estos consejos en la práctica, y no tendrá problemas con la preparación de la mezcla de cemento.

Para aprender a amasar el mortero de cemento, vea el siguiente video.