Sutilezas de elección del cemento.

Ningún edificio puede prescindir del cemento, y no importa qué tipo de casa esté construida: ladrillo o madera. La única diferencia se reduce solo a la cantidad requerida de la mezcla. Este material de construcción se ha utilizado con éxito durante más de un siglo debido a su alta calidad y excelentes características operativas.

Características de producción

Tan pronto como la gente comenzó a construir casas, tuvieron una necesidad de tal composición que pudiera contener piedras y otros materiales de construcción juntos. Al principio era de arcilla ordinaria, pero esas viviendas duraban poco, y el edificio en sí parecía bastante imposible de representar.

Un poco más tarde, los constructores descubrieron.que el mortero de cal también tiene algunas características vinculantes: este descubrimiento fue realizado por los antiguos griegos y romanos, y estos últimos notaron que si se añadía ceniza volcánica a la cal, la mampostería se vuelve verdaderamente monolítica.

La cal se usaba en Rusia, mezclándola con arcilla y agua. A principios del siglo XIX, se creó una mezcla de construcción mediante el experimento, que en sus parámetros se acerca a las composiciones modernas.

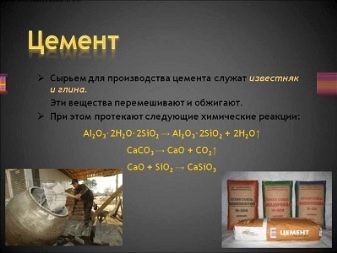

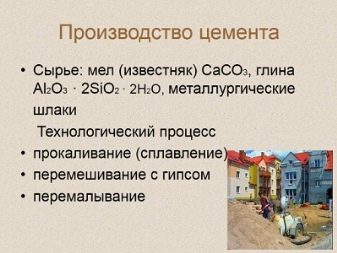

Entonces, el cemento es la definición de un material que consiste en componentes de arcilla y piedra caliza. Se mezclan entre sí y se someten a un tratamiento térmico a largo plazo, después de lo cual la masa resultante se muele hasta obtener un polvo.

La mezcla tiene un tinte gris y, al interactuar con el agua, forma una solución que al secarse se vuelve dura como una piedra. Su característica excepcional es que La masa se endurece solo en condiciones de alta humedad, y este proceso puede ocurrir incluso bajo el agua. Esta, por cierto, es la principal diferencia entre el cemento y muchos otros aglutinantes.

Por ejemplo, el yeso y la cal del aire ganan fuerza solo en el aire.Y como parte del concreto, no se endurece tanto porque el agua se evapora, sino como resultado de su reacción con el polvo: en este momento se libera calor y se forman sustancias sólidas o cristalinas. Es por eso que el proceso de mezclar la mezcla en sí se llama a menudo el obturador, y no en absoluto la disolución.

La masa monolítica se forma debido a la hidratación del cemento, el concreto no debe secarse al sol abrasador, simplemente se "rasgará", se agrietará y comenzará a desmoronarse muy rápidamente.

Para evitar tales situaciones desagradables y ahorrar dinero, se recomienda humedecer la solución de concreto hasta que esté completamente seca.

Nos detendremos un poco más en las características de la producción.

En la primera etapa, se obtiene piedra caliza, se consideran las mejores especies de tiza, marga y lima, pero no se recomienda el uso de varios yeso y dolomitas: la resistencia del cemento a base de ellos deja mucho que desear. Luego, la materia prima se mezcla con arcilla en una proporción de 3: 1 y la mezcla resultante se envía a un horno giratorio, se calienta a 1400-1500 grados.

Es esta temperatura la que asegura la máxima sinterización, a la cual los componentes de la arcilla y la piedra caliza se funden y se difunden entre sí.

Después de 3-4 horas, la composición abandona el horno, en este momento consta de muchos grumos de diferentes tamaños: es clinker de cemento, luego se tritura en partículas de menos de 100 micrones de tamaño, en esta etapa se introduce el 6% de yeso en la composición, esto es necesario para No absorbió la humedad del aire.

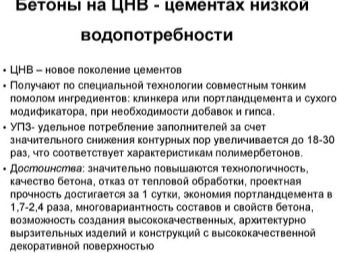

Además del yeso, se agregan otros componentes activos que mejoran las características de rendimiento del cemento y permiten su uso en varios sectores de la construcción: todos los aditivos dan ciertos parámetros al cemento, por ejemplo, materiales de construcción repelentes al agua o de endurecimiento rápido, y el concreto se produce junto con el CBC.

Propiedades y especificaciones

Considerar las propiedades básicas del cemento.

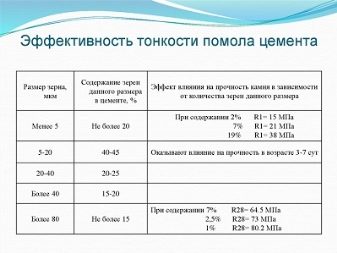

Finura de molienda

Este parámetro determina la velocidad de endurecimiento del mortero de cemento y la resistencia de la piedra resultante. La dependencia aquí es inversa cuanto menos se muele, más rápido es el proceso de congelación y más fuerte es el monolito resultante. En consecuencia, los precios del cemento de grano fino son más altos.

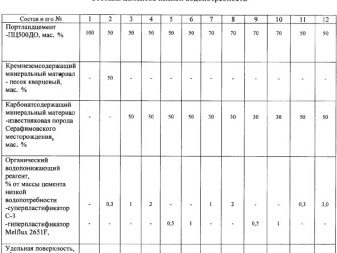

La finura de la molienda se determina utilizando el indicador de la superficie específica y la composición de los granos. Para ello, el material se tamiza a través de un tamiz ultrafino, cuyos tamaños de celda no alcanzan incluso 8 micrones, mientras que la parte principal del cemento se debe tamizar fácilmente.

Por otro lado cuanto más pequeña es la molienda, más agua se requiere para diluir el cemento. Es por eso que la introducción de partículas grandes y pequeñas en el rango de 40 a 80 micrones en la estructura se considera óptima.

Para hacer un tipo de cemento de endurecimiento rápido, se agrega necesariamente hasta un 25% de partículas; Molienda superfina: aumentan significativamente su resistencia y reducen el riesgo de corrosión.

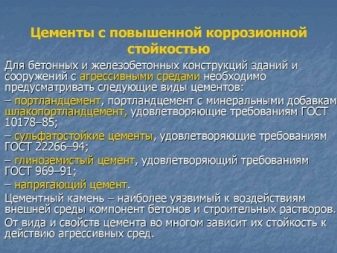

Resistencia a la corrosión

Durante la operación, las soluciones de agua y ácido-base tienen un efecto constante en la piedra de cemento, lo que conduce a la corrosión de las estructuras de concreto reforzado. Para evitar esto, se introducen materiales hidroactivos especiales en la composición, que se ralentizan significativamente, si no alivian por completo la actividad de las sales químicas, y también contribuyen a la impermeabilización de productos de concreto.

Como norma, como tales, se utilizan aditivos basados en polímeros, que reducen significativamente el índice de porosidad de una sustancia y aumentan su resistencia a factores externos adversos.

Es a través de la introducción de tales componentes que el cemento se convierte en un material verdaderamente duradero y confiable.

Resistencia a las heladas

Para hacer concreto de alta calidad es necesario usar solo cemento de alta calidad, ya que durante el almacenamiento, cualquier composición absorbe la humedad del aire en micro dosis. En temperaturas de congelación, se congela y aumenta su volumen en un 7-10%, y cuando se repite varias veces, causa graves daños al concreto en el futuro.

En las condiciones de precios en constante crecimiento para los materiales de construcción, la propiedad de mantener su desempeño bajo la influencia de bajas temperaturas adquiere un valor especial.

Las composiciones de cemento modernas están diseñadas de tal manera que soportan repetidamente el ciclo de congelación y descongelación.

Con el fin de lograr una buena resistencia a las heladas, se introduce abietat de sodio, brea de madera y otros componentes en el cemento puro., lo que provoca que la resistencia de la composición a la temperatura y aumente la durabilidad del concreto en su conjunto.

También se introducen aditivos especiales de incorporación de aire en la estructura, debido a que la estructura está enriquecida con burbujas de aire, que resuelven efectivamente los problemas de expansión del líquido durante la solidificación.

Demanda de agua

La densidad física de los granos de cemento es varias veces la densidad del agua,por lo tanto, si está excesivamente saturado, las fuerzas capilares retienen solo una fracción de la humedad en su interior, y el resto se lleva a la superficie de la mezcla. Esto provoca la sedimentación de partículas, que, a su vez, tiene un impacto en la reducción de la resistencia de toda la estructura de hormigón y contribuye a su rápida destrucción.

La capacidad del cemento para la demanda de agua está determinada por la cantidad de fluido necesario para preparar la solución de trabajo. Se mide en porcentaje, por ejemplo, en el cemento Portland, esta cifra es de 22-28%. Si el requerimiento de agua es bajo, de ese material se obtiene un concreto más duradero y resistente a las heladas.Si este indicador está sobreestimado, los materiales obtenidos de la composición diferirán en porosidad especial y no durarán mucho.

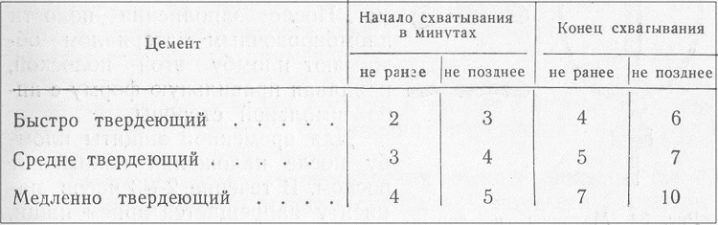

Velocidad de ajuste

Lo ideal es que la solución se fije y ni rápida ni lentamente. Además, el tiempo se ve afectado por los aditivos, así como el volumen del líquido y la temperatura del aire. La norma adoptada indica que la congelación debe comenzar entre 35 y 40 minutos después de la fabricación de la lechada de cemento.

Para una solidificación completa, toma alrededor de 10 horas.

Parámetros de fuerza

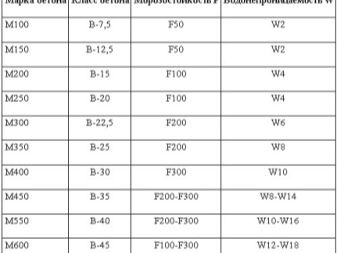

El indicador de la resistencia del cemento se calcula mediante el método de compresión de la muestra, que se mantiene durante 28 días. Cuando se prueban cementos de varios grados, la resistencia a la compresión también es diferente. La industria moderna produce cementos para los cuales esta cifra es 300, 600, así como 700 y 1000.

Muchos consumidores creen que la resistencia es la principal característica del cemento, a lo que primero se debe prestar atención. Esto no es así: todos los parámetros de la composición tienen el mismo valor y afectan igualmente la resistencia y durabilidad de las estructuras de concreto.

Especies

No existe una clasificación oficial de los cementos. En los términos más generales, se pueden distinguir varios grupos de composiciones, cuyos criterios se basan en diversos parámetros.

Por lo tanto, dependiendo de la composición de destino emitiremos construcción general y composiciones especiales. Si la composición se toma como base, entonces es posible designar variantes con mín. Aditivos y cemento puro.

Si clasificamos el cemento según la velocidad de endurecimiento, las siguientes opciones son las más comunes:

- mezclas de fraguado rápido - aquellos, cuya tasa de congelación es inferior a 45 minutos;

- ajuste normal - endurecer en 45 a 120 minutos;

- endurecimiento lento - Congelar más de 2 horas.

También estrés aislado, cementos resistentes al fuego, autoexpansibles y muchos otros.

Paremos en los tipos más populares:

- Cemento blanco - Este es un material que se produce a partir de clinker bajo en hierro que sufre decoloración. Este es un material con propiedades únicas, que se puede usar no solo para unir superficies, sino también para la fabricación de elementos escultóricos y columnas, así como para el revestimiento de la fachada de un edificio. Debido a su color, el uso de cemento blanco permite mejorar el componente estético de la superficie. Al agregar ciertos pigmentos, puedes obtener cemento coloreado.

- Cemento Expandible Impermeable Es una sustancia con una alta tasa de fraguado y endurecimiento. Se produce en el proceso de molienda simultánea de cemento, yeso e hidroaluminato de calcio. Dicho cemento comienza a asentarse ya transcurridos 4 minutos desde el momento de la mezcla, finalmente se seca en 10 minutos.

Este material es ampliamente utilizado para impermeabilizar costuras y su calafateo.

- Cemento impermeable no retráctil - La composición básica de los componentes de dicho cemento es la misma, sin embargo, la tecnología de procesamiento y producción hace que la tasa de solidificación sea aún mayor. No se tarda más de 5 minutos en secar completamente la composición. Esta composición se utiliza para formar una cubierta de impermeabilización para productos de hormigón.

- Cemento Portland de endurecimiento rápido - es un cemento bastante fino, lo que lo hace más intenso que el cemento portland estándar. El material adquiere una resistencia particular en la etapa inicial de solidificación, después de 1-3 días. Más a menudo se utiliza para llevar a cabo trabajos de reparación.

- Cemento portland plastificado - composición, en el proceso de producción en el que se introduce una masa a base de sulfito-alcohol al 0,25% en la trituración de clínker, debido a la cual la resistencia a la escarcha de la mezcla y su plastificación aumentan significativamente.

- Cemento hidrofobico - Realizado mediante co-molienda de clinker de cemento Portland y yeso, así como la introducción de la axila u otros aditivos hidrófobos.La absorción de agua de dicho cemento es baja, ya que puede almacenarse durante mucho tiempo incluso en condiciones de alta humedad y esto no empeora sus características físicas y técnicas. Esta mezcla no forma grumos, y el concreto en su base no se agrieta con el tiempo y no se estratifica.

- Cemento aluminoso - Un aglomerante hidráulico que está hecho de materias primas ricas en alúmina, generalmente piedra caliza o bauxita. El material se endurece a bajas temperaturas, por lo que es ampliamente utilizado para trabajos de reparación en la temporada de invierno.

- Cemento de magnesia - Obtenido a partir de materias primas ricas en óxido de magnesio. Encontró aplicación en la disposición de los pisos de magnesio.

- Cemento portland - Se obtiene moliendo clinker de cemento portland con yeso y aditivos especiales, la tecnología de combustión se construye de tal manera que el contenido de silicatos de calcio es alto en el producto resultante.

- Cemento portland pozzolanic - Estos materiales de construcción incluyen componentes de origen volcánico en su estructura. Esta composición se endurece rápidamente al aire libre y en agua, mientras que las mezclas basadas en dicho cemento no producen ninguna eflorescencia y son altamente higroscópicas.Como regla general, dicho material se utiliza para equipar piscinas.

- Cemento resistente a los ácidos Usado en la fabricación de arena de cuarzo y fluoruro de sodio, esta composición es resistente a la mayoría de los ácidos minerales y orgánicos, no cambia sus características en el agua. Sin embargo, la reacción con álcalis comienza a descomponerse.

Marcado

Todos los tipos de cemento tienen designaciones especiales que reflejan su alcance de uso. El marcado consiste en letras y números.

- BOC - Cemento Portland.

- SS - Cemento resistente al sulfato.

- ShPC - Escoria de cemento portland.

- Gf - Composición hidrófoba.

- BC - blanco

- Submarino - Cemento plastificado.

- VRTS - Resistente al agua.

El grado de resistencia del aglomerante se indica con la letra "M" y el número, por ejemplo, M500; esto significa que un material de este tipo puede soportar la carga de hasta 50 kg / sq. Ver. Sucede que esta característica se indica simplemente con un número, 22.5, 42.5 o 52.5, esto no es una marca, sino una clase. Muestra que el material puede soportar una presión de, por ejemplo, 22.5 MPa.

Las letras A y B indican el número de componentes adicionales: A significa que su porcentaje es de 6 a 20% y B: de 21 a 35%.

Ámbito de aplicación

El cemento es el material de construcción más popular y popular, su ámbito de aplicación es prácticamente ilimitado. Se utiliza en la construcción en todas las etapas: la construcción de la cimentación, la colocación del sótano, la colocación de muros, la disposición de techos, la instalación de accesorios de plomería, la composición de las estructuras de los pisos de cemento.. Utilizando el material, se producen bloques.

La función principal del cemento es unir los elementos estructurales de los edificios en construcción, así como alinear las superficies de todos los tipos. Ningún cemento, incluso la reparación más insignificante, puede prescindir del cemento.

Especial consideración merece el ámbito de aplicación de los cementos especializados:

- PC500 - es ampliamente utilizado para la producción de estructuras de concreto reforzado y productos de concreto, así como en la construcción industrial y civil - es en estas industrias donde se forman los requisitos más estrictos de higroscopicidad, resistencia a las heladas y durabilidad de las mezclas de construcción. Además, el cemento de esta categoría se usa a menudo durante los trabajos de emergencia y reparación, esto se debe a la resistencia inicial extremadamente alta del concreto.

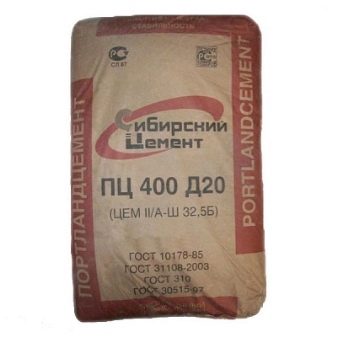

- PC500D20 - Este compuesto es ampliamente utilizado en la construcción de todo tipo: vivienda, industrial y agrícola. El material se utiliza para la producción de estructuras de hormigón prefabricado, diversos elementos de vigas y pisos.

Además, este cemento es un material básico para el cultivo de soluciones de concreto, que se utilizan durante el trabajo de enlucido y mampostería.

Las principales cualidades de los consumidores de este cemento son la resistencia a las heladas y la alta resistencia a la corrosión, por lo que la marca goza de más circulación que el cemento Portland normal.

- PC400D0 - este tipo de estructuras de construcción se requieren en la fabricación de estructuras de concreto reforzado, así como para la instalación de posibles estructuras subacuáticas y de superficie, que están expuestas a un impacto significativo de agua mineralizada y dulce.

- PC400D20 - Necesario para la producción de estructuras prefabricadas de hormigón armado, vigas, paneles de pared y otros materiales necesarios para la construcción.

El cemento se utiliza para organizar rutas de países, aislar sótanos y crear un sótano monolítico y muchos otros tipos de trabajo, el alcance de su aplicación es amplio.

Sin embargo, cada uno de ellos requiere ciertos grados y tipos de cemento, por lo que es necesario aclarar por adelantado todos los requisitos para los materiales utilizados.

Vida útil

La vida útil de cualquier cemento es de varios meses. Si sigues ciertas reglas, puedes usar una composición vencida. Sin embargo, tenga en cuenta que esto solo está permitido para organizar estructuras no críticas. Muchos constructores con poca experiencia profesional compran cemento en grandes cantidades para el futuro, pero este no es el enfoque correcto.

De acuerdo con GOST 10178-85, cada tipo de cemento tiene una cierta vida útil de almacenamiento, debe destacarse especialmente que este período es permisible solo cuando se crean ciertas condiciones para el almacenamiento de material:

- para formulaciones de endurecimiento rápido, envasadas en bolsas o recipientes de plástico - 45 días;

- Para cemento de uso general, embalaje en envases blandos - 60 días;

- para cemento de endurecimiento rápido a granel - 45 días;

- Para cemento a granel - 60 días.

A pesar de la corta vida útil del cemento según GOST, en la práctica es posible aumentar la vida útil de las marcas M200, M500, M600, M700 y M400 durante seis meses o incluso un año.Esto es posible cuando se cumplen una serie de condiciones, a saber, el cemento se empaqueta en un paquete holístico holístico y se almacena en una habitación seca.

Los materiales empacados deben colocarse sobre pilas de madera o paletas de plástico, manteniendo la distancia desde las paletas hasta el nivel del piso de al menos 10 cm. Luego, los paquetes de cemento se cubren cuidadosamente con una envoltura de plástico, e incluso cada paquete se debe empacar en una bolsa de plástico.

Si se cumplen todas las condiciones, entonces la vida útil del cemento se puede aumentar a varios meses. Para una mejor comprensión de las consecuencias de un almacenamiento inadecuado, veamos más detalladamente qué sucede con el cemento en condiciones de alta humedad y dióxido de carbono que está contenido en la atmósfera.

Como ya se mencionó, cualquier viruta mineralizada y composición de cemento son sustancias higroscópicas que absorben bien la humedad. Cuando la humedad se absorbe del aire, comienza el proceso de hidratación, en el cual el cemento reacciona con el agua y, como resultado, se forman hidratos cristalinos. Tales materiales son absolutamente no adecuados para su uso..

En la fabricación de cemento, todos los componentes básicos del clinker se tratan térmicamente a temperaturas de hasta 1000 grados y más arriba, se produce la descarbonización, es decir, el material de partida se divide en cal, dióxido de carbono y óxido de calcio. Este último, a su vez, sufre una serie de metamorfosis, como resultado de lo cual se forma un cemento fuerte, y el dióxido de carbono entra en el aire.

Durante el almacenamiento prolongado, ocurre la reacción inversa: el dióxido de carbono es absorbido por los componentes principales del cemento y, como resultado, se reducen los parámetros de resistencia y rendimiento de la composición.

Fabricantes

Es difícil decir qué marcas fabrican mezclas de cemento de la más alta calidad. El mercado de la construcción está lleno de propuestas de una amplia variedad de fabricantes nacionales y extranjeros, cada uno de los cuales vende composiciones de diferentes marcas y parámetros.

Hace unos años, el líder absoluto en el mercado del cemento fue considerado Preocupación Holderbank (Suiza), incluye empresas en 70 países del mundo y el volumen de cemento producido supera los 100 millones de toneladas, esta cifra equivale a la mitad de la producción mundial por año.Holderbank fabrica el cemento de la más alta calidad en equipos tecnológicos avanzados. Todos los productos vendidos cumplen con las normas internacionales EN 197-1.

Sin embargo, bastante recientemente el líder ha cambiado. La palma dominó la manufactura francesa. Grupo lafargeque tiene sus plantas en Europa, Asia y América, y cierra los tres primeros Cemex (México).

Entre las empresas rusas, los productos de tres marcas tienen la mayor demanda:

- Grupo de eurocemento - es el líder del segmento nacional, cuya capacidad de producción incluye plantas en 16 regiones de nuestro país. Los usuarios señalan que el cemento de esta marca es el mejor en términos de valor por dinero.

- Novoroscement - Este es el segundo mayor productor nacional de mezclas de cemento en términos de ventas, sus productos se venden en los hipermercados de construcción más grandes de varias ciudades rusas envasando 50 kg cada uno.

- Cemento siberiano - otro fabricante conocido, que ha establecido un ciclo completo de fabricación de cemento, es uno de los tres fabricantes rusos líderes que comercializan solo el material más práctico y de la más alta calidad.

Consejos

En los últimos años, la construcción ha aumentado dramáticamente y la demanda de cemento ha aumentado. Esto dio lugar a la aparición de un gran número de fabricantes sin escrúpulos que producen cemento con la adición de aditivos que perjudican sus propiedades operativas.

Para no equivocarse, debe saber exactamente qué aspecto debe tener el cemento y a qué debe prestar atención cuando lo compra.

Los profesionales dan algunas recomendaciones tópicas:

- Como regla general, el cemento se vende en bolsas oa granel. Es preferible comprar la mezcla en el paquete, ya que estaba protegida de los efectos adversos del entorno externo en la etapa de almacenamiento y, en consecuencia, conservaba sus características de consumo.

- En el embalaje, de acuerdo con los requisitos de la legislación, es obligatorio colocar información sobre el fabricante, fecha de emisión, GOST. Bajo el cemento suelto se puede esconder cualquier composición.

- Si el cemento se compra en grandes cantidades, entonces se debe revisar cada paquete para la fecha de lanzamiento, ya que en el volumen total los vendedores sin escrúpulos pueden mezclar el cemento viejo y, como ya se mencionó, la actividad de la composición en seis meses después del lanzamiento puede disminuir varias veces.

- La frescura del cemento se puede verificar de forma independiente; para esto, solo necesita golpear la bolsa con la mano, si el cemento está fresco, las sensaciones no se asemejan a un golpe en la piedra. Por cierto, el cemento en las esquinas mismas del paquete es, en primer lugar, el endurecimiento, por lo que definitivamente debe revisar estas áreas.

- Si es posible, asegúrese de que el cemento se almacene en un lugar seco con un buen nivel de ventilación.

- Los expertos recomiendan realizar una prueba "experimental" de cemento, para esto necesita tomar agua con bicarbonato de sodio (por ejemplo, Borjomi ordinario), liberar todo el gas y amasar la masa de cemento para moldear pequeños pasteles de manera que el grosor en el centro sea aproximadamente 5 cm, y en los bordes - 1 cm. El cemento de alta calidad debe comenzar a endurecerse a más tardar 10 minutos, y su parte engrosada debe calentarse durante este tiempo.

Si ni lo uno ni lo otro sucedieron dentro de media hora, rechace comprar esta composición.

En el siguiente video podrás observar el proceso de producción de cemento.