Quicklime: pros y contras

Algunos materiales utilizados hoy en día en diferentes campos se conocen desde hace mucho tiempo, y sus propiedades, en general, se determinaron completamente por casualidad. Estos materiales incluyen la cal. Por esta palabra, derivada del griego "asbesto", que significa "inextinguible", significa cal quemada, que se ha utilizado con éxito hoy en día en muchas industrias.

Características especiales

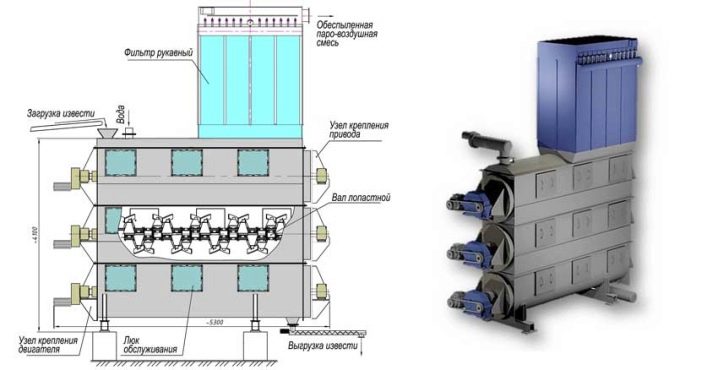

La cal viva es un producto de la quema de rocas, extraído en minas especiales. Se utiliza un horno especial como herramienta, y los materiales utilizados para obtener el producto final son piedra caliza, dolomita, tiza y otras rocas de tipo calcio-magnesio, que se someten a dimensionamiento y trituración antes de quemarse, si las partículas superan las dimensiones permitidas.

El diseño de los hornos utilizados para cocer la roca puede ser diferente, pero el objetivo final es siempre el mismo: obtener material adecuado para su uso posterior.

El tipo de eje del horno, donde se usa el gas como combustible, es uno de los diseños más populares. El motivo de su popularidad es muy simple: el costo de procesamiento del material es bajo y el producto final es de muy buena calidad.

Hornos en los que el carbón se utiliza como combustible, y el proceso de cocción se basa en un principio de vertido, desapareciendo gradualmente. Aunque este método de procesamiento de materiales es más rentable y económicamente productivo, se produce cada vez menos debido a las emisiones a la atmósfera circundante.

Debido al alto costo del proceso de cocción, los hornos con una construcción giratoria son incluso menos comunes, lo que permite obtener el producto final de la más alta calidad. Los hornos con un horno remoto garantizan la limpieza y un porcentaje mínimo de impurezas en el producto de calcinación final. Este tipo de hornos, en los cuales el combustible sólido se usa para calentar y mantener la temperatura, tiene una pequeña capacidad en comparación con estructuras similares, por lo tanto, no son ampliamente utilizados.

El tipo de hornos de anillo y piso se desarrolló hace mucho tiempo. En comparación con las estructuras más modernas, tienen una menor productividad y consumen más combustible durante el procesamiento, por lo que se eliminan gradualmente de la producción, reemplazando a los hornos más avanzados.

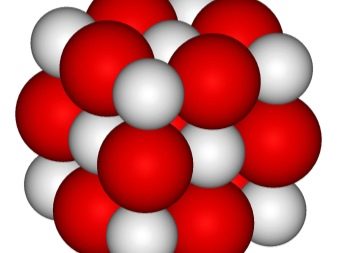

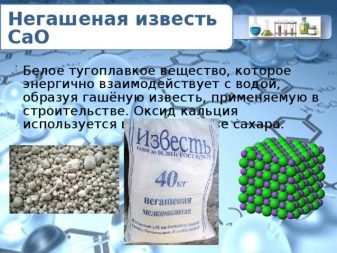

La sustancia obtenida como resultado del tostado tiene un tono blanco y una estructura cristalina con una pequeña fracción de impurezas. Como regla general, su valor no supera el 6-8% en la masa total. La fórmula química común de la cal viva es el CaO u óxido de calcio.

La composición de la sustancia puede incluir otros compuestos, más a menudo es óxido de magnesio - MgO.

Especificaciones tecnicas

Cualquier material extraído de la naturaleza y procesado de manera industrial tiene un cierto estándar, y la cal viva no es una excepción. Para la cal viva, que pertenece a la segunda clase de peligros utilizados en la construcción, existe una norma de calidad, GOST 9179-77, en la que los indicadores físicos y químicos de este material están claramente establecidos.

De acuerdo con los requisitos escritos, las partículas de cal después de la molienda deben tener un tamaño determinado. Para determinar el grado de molienda, tomar una muestra y tamizar a través de tamices con diferentes células. La cantidad de cal tamizada se expresa como un porcentaje.Cuando pasa a través de un tamiz con las células No. 02, se tamiza el 98.5% de la sustancia de la masa total de la muestra, y para un tamiz con células más pequeñas No. 008 se deja pasar el 85% de la sustancia.

Según los requisitos técnicos, los aditivos son permisibles en cal. Esta composición se divide en dos variedades: la primera y la segunda. La cal pura se caracteriza por tres variedades: primera, segunda y tercera.

Para determinar el grado de cal indicadores utilizados: CO + MgO activo, Mg activo, nivel de CO2 y granos no enfriados. Su número se indica en porcentajes, cuyo indicador numérico depende de la variedad, la presencia o ausencia de aditivos en las muestras y también de la raza. Si para algunos indicadores la muestra de cal corresponde a diferentes grados, entonces el indicador se toma como una base con un valor correspondiente al grado más bajo.

Para el análisis químico, así como la determinación de las propiedades fisicomecánicas de las muestras, se basan en GOST-22688.

Pros y contras

Como cualquier otro material, la cal tiene sus ventajas y desventajas. Como regla general, se compara con la cal hidratada. La principal ventaja del material es una amplia gama de aplicaciones y un costo relativamente bajo del producto final.Al trabajar con este material, independientemente de la industria, no hay desperdicio, lo que es muy rentable desde un punto de vista económico.

El material absorbe perfectamente la humedad, lo que hace posible su uso exitoso como elemento adicional en la preparación de morteros y mezclas de concreto para aumentar su densidad y resistencia. La selección de material en el proceso de hidratación de una gran cantidad de energía térmica permite que las soluciones, que incluyen cal viva, se endurezcan uniformemente y, como resultado, tengan indicadores mejorados de la resistencia de la superficie resultante.

La única desventaja de este material es su alta toxicidad.

¿Qué es diferente de saciar?

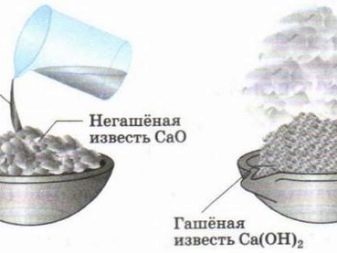

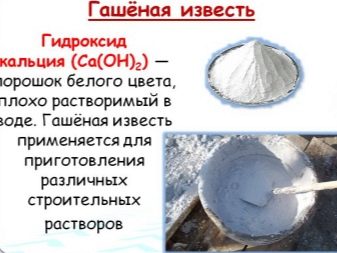

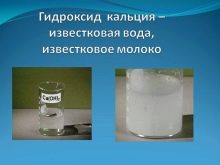

La cal apagada es un producto de cal viva modificada, que se obtiene agregando agua a la composición original. Como resultado de una reacción química que se produce como CaO + H? O → Ca (OH) ?, se libera una cantidad significativa de energía térmica en el espacio circundante y el óxido de calcio se convierte en hidróxido de calcio.

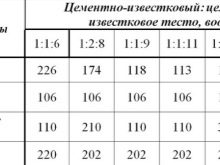

Dos tipos de cal difieren en otros parámetros, a saber, el porcentaje de contenido de los indicadoresindicado en GOST №9179-77 y el número de variedades.La cal apagada (hidratada) se caracteriza por 2 variedades.

Los valores del índice de CO + MgO activo difieren en dos tipos de cal. Para cal apagada sin aditivos, dependiendo del grado, su contenido cuantitativo varía entre 70-90% (para la composición de calcio) y 65-85% (para magnesia y dolomita), y en cal apagada son solo 60-67%. En las composiciones con aditivos, el CO + MgO activo en la mezcla de calcio, magnesia y dolomita de cal viva está en el rango de 50-65%, y en hidrato este indicador es menor en solo 40-50%.

Un indicador como el MgO activo en cal hidratada está completamente ausente. En acelerar este indicador varía dependiendo del origen del material. Es solo el 5% en cal calcio, el 20% en cal magnesia y el 40% en cal dolomítica.

El nivel de CO en cal viva sin aditivos se encuentra entre el 3 y el 7% (para la mezcla de calcio) y entre el 5 y el 11% (para magnesia y dolomíticos); en la composición de hidratos, el índice no excede el 3-5%. ¿En composiciones con nivel de aditivos de CO? ligeramente reducido. Para la calcio cal está dentro del 4-6%, para los otros dos tipos de cal viva: 6-9%. En la composición de hidratos del nivel de CO? - Del 2 al 4%.

El indicador de granos no extinguidos es relevante solo para la cal viva. Para el primer grado de cal calcio, se permite el 7% de la sustancia que no participa en la reacción, el 11% para el segundo y el 14%, y en algunos casos el 20% para el tercer grado. Para la composición de magnesia y dolomita, este indicador es ligeramente superior. En el primer grado, el 10% es permisible, en el segundo - 15%, y en el tercero - 20%.

Especies

La cal viva se clasifica de acuerdo con muchos indicadores, lo que permite dividirla en diferentes subespecies. Según el grado de molienda de partículas grumosas y cal molidas. Para una apariencia grumosa, son característicos los bultos de varias formas, fracciones y tamaños. Además de los óxidos de calcio, que son el componente principal, y el óxido de magnesio, en menor medida presente en la composición, otros aditivos pueden estar en la mezcla.

Dependiendo del grado de cocción del material a tanto alzado, se distingue un medio quemado, una quemadura suave y una cal fuertemente quemada. El grado de disparo del material afecta posteriormente al tiempo necesario para el proceso de enfriamiento. En el proceso de cocción, la composición está enriquecida con aluminatos, silicatos y ferritas de magnesio o calcio.

El grado de combustión está influenciado por el tiempo de residencia del producto en el horno, el tipo de combustible y la temperatura.En el método de cocción, donde el coque se usa como combustible y la temperatura en el horno se mantiene a aproximadamente 2000 ° C, se usa carburo (CaC?), Que luego se usa en diferentes áreas. La cal grumosa, independientemente de cómo y en qué grado se calcine, es un semiproducto y, por lo tanto, está sujeto a un procesamiento posterior: esmerilado o amolado.

La composición de la mezcla molida no es muy diferente de la grumosa. La diferencia radica únicamente en el tamaño de las partículas de cal. El proceso de molienda se utiliza para un funcionamiento más conveniente del óxido de calcio. La cal viva triturada granulada o molida reacciona más rápido con otros componentes que una apariencia grumosa.

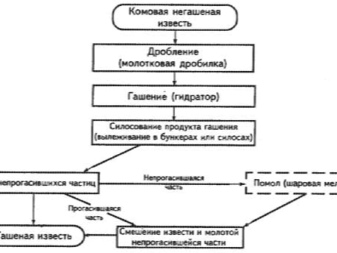

Según el grado de molienda, las partículas distinguen la cal molida y la pulverizada. Se pueden usar trituradoras y molinos para moler dependiendo de los tamaños de partícula requeridos. Al elegir molinos y esquemas de molienda, se guían por el grado de calcinación de la cal, y también tienen en cuenta la presencia de inclusiones sólidas y fallas en el proceso de calcinación (quemado insuficiente o quemado). Las partículas del material, calcinadas en un grado fuerte o moderado, se aplastan por impacto y abrasión en tanques especiales de molinos de bolas.

Se utiliza una mezcla grumosa para producir diferentes tipos de cal hidratada. El proceso de enfriamiento rápido (química inorgánica) ocurre muy rápidamente, el agua hierve durante la reacción, por lo que la mezcla grumosa se llama ebullición. Diferentes porcentajes de agua dan diferentes composiciones. Hay tres tipos de cal hidratada: leche de piedra caliza, masa de piedra caliza y pelusa hidratada.

La leche de piedra caliza es una suspensión, donde se disuelve una fracción de las partículas, y la otra se encuentra en estado suspendido. Para obtener tal consistencia de agua se requiere un exceso de, como regla, 8-10 veces más masa del producto.

Se necesita menos agua para obtener la masa de cal, pero su cantidad es aún varias veces mayor que la masa de cal preparada para la extinción. Como norma, para obtener la consistencia pastosa deseada, se agrega agua al producto, que excede la sustancia básica en 3 a 4 veces.

Una mezcla en polvo o pelusa hidratada se obtiene de manera similar, pero la cantidad de agua agregada es menor que para una composición pastosa o líquida. Dependiendo del porcentaje de contenido de alumoferritas y silicatos, el polvo fino o la pelusa se divide en aire y tipos hidráulicos de cal.

El tiempo requerido para la reacción de enfriamiento permite clasificar la cal viva en cal de extinción rápida, de extinción media y de extinción lenta. Por la forma de vista rápida son composiciones, cuya conversión no toma más de 8 minutos. Si la reacción de extinción se produce durante más tiempo, pero la conversión no dura más de 25 minutos, dicha composición se atribuye a la forma promedio. Si la reacción de extinción dura más de 25 minutos, esta composición es del tipo de extinción lenta.

Los tipos especiales de calcio de cal incluyen la mezcla de cloro y sodio. La composición de cloro se obtiene agregando cloro a la cal hidratada. La cal sodada es el producto de la interacción de la ceniza de sosa y el hidróxido de calcio.

Ámbito de aplicación

La cal viva se puede utilizar en varios campos de la actividad humana. Se extiende más ampliamente en la construcción y la vida cotidiana. El material se utiliza como componente adicional para la preparación de morteros de cemento. Sus propiedades astringentes dan la plasticidad necesaria de la mezcla, así como reducen el tiempo de solidificación.La cal se utiliza como un componente adicional en la producción de ladrillos de silicato.

Las soluciones basadas en cal se utilizan para blanquear diferentes superficies en las instalaciones. Este método de procesamiento de superficies de techos y paredes es relevante para este día, ya que la cal se refiere a materiales que son muy asequibles, y el efecto decorativo creado no es peor que el de las pinturas y barnices costosos.

En agricultura y horticultura, la cal es también un componente importante. Se utiliza para disminuir la acidez y enriquecer el suelo con calcio. El compuesto de cal viva introducido en el suelo promueve la retención de nitrógeno en el suelo, activando el trabajo de microorganismos benéficos y estimulando el crecimiento del sistema radicular de las plantas.

La cal viva también tiene un efecto negativo en las plagas de los cultivos. Para las medidas preventivas destinadas a combatir los insectos, la cal se utiliza como una solución con la que las plantas se rocían o se tratan en la parte inferior de los troncos de los árboles. Para los animales, la cal es una fuente de calcio,por lo tanto, a menudo se da como un apósito superior.

En la vida cotidiana y en las instituciones médicas, la lejía se utiliza como un excelente desinfectante. La solución a partir de ella mata a la mayoría de los microorganismos patógenos conocidos, inhibiendo el crecimiento y un mayor desarrollo. La cal viva ayuda a neutralizar los gases domésticos y las aguas residuales.

En la industria alimentaria, la cal se conoce como emulsionante E-529. Su presencia permite mejorar el proceso de mezcla de los componentes cuya estructura no les permite conectarse correctamente.

¿Cómo criar?

Quicklime es embalado en bolsas por los fabricantes. Como regla general, una bolsa de 2 a 5 kg es suficiente para procesar plantas y blanquear árboles frutales. Para diluir la cal correctamente, es necesario preparar el recipiente y seguir el procedimiento.

Antes de cultivar la cal, es necesario seleccionar un recipiente que sea adecuado en tamaño y material. El volumen del contenedor se selecciona sobre la base del volumen esperado, y el material de los platos puede ser cualquiera, se permite usar incluso platos de metal, siempre y cuando esté libre de virutas y óxido.

La cal se vierte en el recipiente preparado y se agrega agua. Para que el proceso de enfriamiento afecte a toda la masa, la solución debe agitarse, especialmente en los primeros 30 minutos. Como dispositivo, puede usar cualquier stick a mano, con el que más tarde también puede verificar la preparación de la composición. Una marca blanca brillante en la superficie de la barra, que se forma cuando se introduce en la solución, confirma su disponibilidad para el uso.

Para obtener la pelusa, 1 litro por 1 kg (1: 1) es suficiente, y para obtener la masa de cal, agregue 0,5 litros de agua a la misma masa de cal. Cuando se cría hay que tener en cuenta el tipo de composición. Para la cal de extinción lenta, el volumen de agua preparado se vierte en partes. El agua se debe agregar a la cal de extinción rápida y de extinción de la cal antes de que se detenga la evaporación, para que la mezcla no se queme.

Para procesar troncos de árboles en 1 kg de cal, agregue 4 litros de agua (4: 1) y deje que la mezcla se infunda durante dos días. Para pulverizar plantas, la composición se prepara dos horas antes de su uso y se vierte sulfato de cobre en la solución.

Para la preparación de la solución utilizada en el futuro para el encalado de superficies de techos o paredes, es necesario observar una proporción de 2: 1: para 1 kg de materia seca necesita al menos 2 litros.La cantidad de agua adicional agregada depende de la consistencia requerida de la solución. Para utilizar la solución preparada para el propósito previsto, insista durante al menos dos días y filtre antes de la aplicación directa.

A menudo, después de la preparación de la solución, hay piezas de cal excepcional que no es necesario desechar. Se pueden usar, solo es necesario volver a llenarlos con agua y esperar el tiempo requerido para la extinción. La mezcla resultante se utiliza para su propósito previsto.

Consejos y trucos

En jardinería, el uso de la cal como aderezo para plantas se justifica solo en otoño o primavera. Así que la cal se mezcla mejor con el suelo, habiendo tenido tiempo para plantar las plantas para saturarlo con las sustancias necesarias. No aplique cal al suelo junto con el compost para evitar una reacción innecesaria entre compuestos químicos de sustancias.

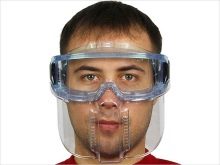

La cal viva sigue siendo un producto tóxico, por lo que antes de proceder a la dilución de la mezcla, debe familiarizarse con las recomendaciones indicadas en el envase por el fabricante.

El manejo de la cal debe hacerse en un área bien ventilada o en un espacio abierto.

Como medio de protección, se utiliza un respirador que protege el sistema respiratorio de las partículas y gafas especiales que protegen los ojos de las quemaduras.

No siempre es posible evitar consecuencias desagradables cuando se trabaja con cal.y los signos de envenenamiento con una pequeña cantidad de cal pueden no aparecer tan brillantes. Si, después de trabajar con cal, los síntomas como hinchazón y enrojecimiento de la cavidad oral, dolor en el estómago y esófago, sed y aún más náuseas y ataques de asma, deben informarse de inmediato a la institución médica más cercana o llamar a una ambulancia.

Enjuague el área afectada con abundante agua antes de que lleguen los médicos. Especialmente preste atención a los ojos, porque es allí donde se acumula la mayor cantidad de este compuesto químico. Después del lavado con agua, las membranas mucosas se irrigan con una solución de NaCl al 0,9%, después de lo cual se utiliza un 5% de pomada de cloranfenicol para los ojos.

Si toma todas las precauciones cuando trabaja con cal y prepara correctamente la mezcla para su uso, se garantiza un excelente resultado en la construcción, jardinería y otras áreas, ya que la cal es un material universal y económico utilizado por la humanidad durante varios milenios.

Cómo extinguir la cal, ver el siguiente video.