Smalto siliconico: tipi e caratteristiche

Tra l'enorme varietà di colori e vernici, gli smalti siliconici si differenziano per una serie di proprietà uniche. Sono popolari non solo nel settore delle costruzioni, ma anche in altri settori. Le vernici al silicone sono in grado di proteggere qualsiasi superficie dagli effetti dannosi dell'ambiente.

Caratteristiche della composizione

Lo smalto siliconico ha proprietà che consentono di utilizzare questo tipo di prodotto dove è necessario garantire la migliore qualità e la massima durata della superficie verniciata. Lo smalto ha un effetto idrorepellente e ha anche l'immunità agli estremi di temperatura, a causa dei quali Può essere utilizzato in condizioni di temperatura massima e minima.

Anche la composizione del sole non è terribile, anche con un'esposizione prolungata non cambia la tonalità originale della superficie e le sue caratteristiche tecniche intrinseche.

Gli smalti si ottengono con un metodo sintetico basato sull'ossigeno proveniente dall'aria e dal silicio. Questa composizione conferisce una forza e un'affidabilità speciali al design. La composizione di materiali siliconici ha speciali impurità per prevenire la corrosione, che consente di migliorare la qualità e la resistenza della superficie verniciata agli effetti di fattori avversi.

Aggiungendo resina acrilica e etere etilico di cellulosa alla composizione, i produttori hanno raggiunto una rapida asciugatura della superficie verniciata. Gli strati di carburo nella composizione della vernice forniscono una durezza sufficiente del rivestimento, inoltre prevengono danni meccanici alla superficie. Grazie ai composti dello smalto con resine epossidiche, è emersa resistenza agli effetti negativi degli agenti chimici.

La gamma di colori dei pigmenti espansi, che sono anche parte dello smalto. Resistono a temperature ultra elevate fino a 150 gradi, senza perdere la loro tonalità originale. Gli smalti siliconici, oltre alle loro proprietà uniche, presentano vantaggi e svantaggi rispetto ad altri tipi di vernice e prodotti vernicianti.

I principali vantaggi includono:

- resistenza termica e antigelo;

- resistenza all'umidità elevata;

- resistenza all'umidità;

- sicurezza antincendio;

- Resistenza ai raggi UV;

- resistenza alle reazioni chimiche;

- ampia gamma di colori;

- piccolo consumo nel processo di verniciatura;

- capacità di lavorare a temperature sotto zero;

- protezione dalla corrosione.

Svantaggi del materiale:

- il rilascio di gas tossici durante l'essiccazione della composizione;

- con un contatto prolungato influenzano negativamente il corpo.

Inoltre, i materiali di organosilicio si differenziano per il prezzo relativamente basso. Non richiedono un primer da verniciare. Molti altri tipi di vernice non hanno questa caratteristica.

specie

Gli smalti a base di silicone sono generalmente classificati come resistenti al calore e resistenti al calore.

Resistente al calore limitato

Sono stati usati per le facciate. La restrizione dello smalto è imposta a causa del contenuto nella composizione dei pigmenti, dando la tonalità desiderata al prodotto di pittura. Molti pigmenti non sopportano l'esposizione a temperature elevate, quindi sono chiamati resistenti al calore limitati.

Ma questo tipo di smalto resiste perfettamente agli effetti negativi dell'ambiente e serve fino a 15 anni.È importante notare che molti pigmenti nella composizione degli smalti consentono di aumentare la resistenza del rivestimento all'azione dei raggi ultravioletti.

Gli smalti termoresistenti limitati includono: KO-983, KO-174, KO-198, KO-168, KO-42, KO-5102. I rivestimenti basati su tali materiali hanno elevate caratteristiche fisico-meccaniche, mancanza di assorbimento d'acqua, resistenza all'umidità, buona adesione al metallo, ceramica, superfici vetrate, resistenza alla luce solare, stress termico e rispetto dell'ambiente.

Lo smalto non forma un sedimento durante la conservazione a lungo termine e durante il trasporto, può essere facilmente applicato sulla superficie con qualsiasi strumento. Il principale vantaggio delle formulazioni termoresistenti limitate è la possibilità di applicare a basse temperature.. Allo stesso tempo, la loro durata di servizio in un clima rigido dura fino a 10 anni.

Gli smalti siliconici vengono prodotti sotto forma di sospensione di pigmenti e riempitivi con un solvente nel materiale siliconico. I prodotti sono convenientemente trasportati in qualsiasi modo in conformità con le norme per il trasporto di merci a temperature superiori a 0 gradi.

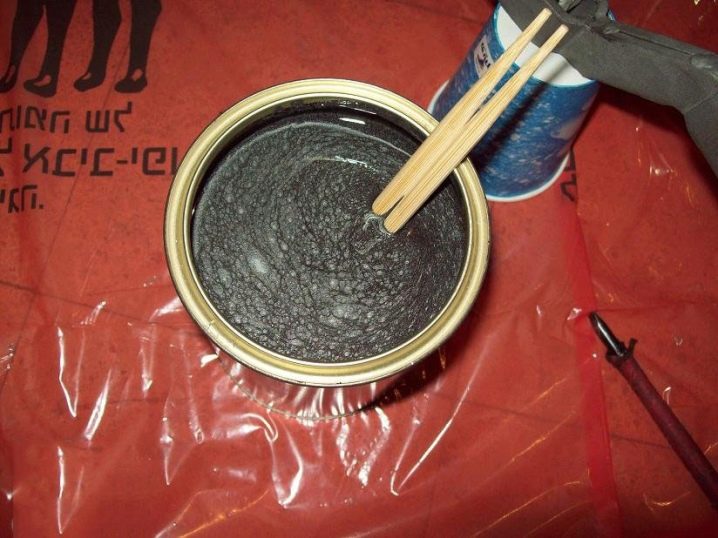

Prima di applicare la vernice deve essere accuratamente miscelato e diluito con un solvente (toluene, solvente 646, ortoxilene).

anche non dimenticare di trattare la superficie con una composizione speciale per conferire forza e adescamentos. Tutte le irregolarità vengono eliminate con uno stucco e dopo l'asciugatura è necessario innescare nuovamente la superficie. La colorazione è effettuata a una temperatura non superiore a 20 gradi. Lo smalto viene applicato in più strati con l'asciugatura di ogni strato per 15-20 minuti.

Il consumo di pittura per 1 m² è di 200-250 grammi con rivestimento in uno strato e con verniciatura a due strati - 450 grammi. La durata di conservazione degli smalti termoresistenti è di 1 anno.

Resistente al calore

Gli smalti vengono introdotti nella composizione di vernici anti-corrosione destinate alla verniciatura di superfici esposte a temperature elevate e umidità elevata. Spesso composti resistenti al calore utilizzato nella costruzione e riparazione, per la verniciatura di camini, caminetti e stufe.

Gli smalti siliconici resistenti al calore, a loro volta, hanno elevate caratteristiche idrofobiche. Tali smalti sono progettati per l'applicazione in ardesia, la base per la protezione dalle efflorescenze.

Gli smalti termoresistenti sulla base del silicone includono: KO-8111, KO-8104, KO-8101, KO-814, KO-868, KO-870, KO-813, KO-818, KO-83, KO-88, KO- 89, KO-84. Tutti hanno proprietà resistenti al calore a lungo termine (fino a 600 gradi). Sono usati per applicare su metallo e altre superfici.: per la verniciatura di camini, camini, barbecue e altre strutture esposte ad una prolungata esposizione alle alte temperature.

Spesso i composti resistenti al calore sono usati nell'industria petrolifera.: per la verniciatura di condotte con vapore surriscaldato, oleodotti, gasdotti, camini e altre strutture esposte a temperature elevate e fluidi aggressivi con oli, prodotti petroliferi, sali.

Gli smalti sono disponibili in diversi colori: argento, grigio, bianco, marrone.

Prima di applicare la composizione si consiglia di agitare il barattolo fino a quando la miscela è omogenea, quindi misurare la viscosità. Se necessario, può essere diluito ai valori desiderati. I solventi utilizzati sono: solvente, toluene, xilene e solvente 646.

Il consumo per 1 m² è di 100-130 grammi ad alte temperature, e in condizioni atmosferiche e basse temperature - 140-180 grammi. La durata di conservazione degli smalti termoresistenti è di 1 anno.

Anche nell'industria utilizzare lo smalto anticorrosione KO-811 per proteggere le superfici in titanio e acciaio. Sono disponibili in verde, nero e rosso. La ricetta dello smalto comprende sostanze resin-asfaltene, cariche speciali per preservare tutte le proprietà positive della vernice durante lo stoccaggio.

I composti anticorrosivi resistono alla gamma di temperature da -60 a 400 gradi. Il rivestimento KO-811 ha aumentato la protezione dagli agenti atmosferici ed è resistente alle sostanze corrosive.

Quando si applica tale smalto, non è necessario il pre-innesco, ma il processo di colorazione viene eseguito in condizioni rigorosamente di fabbrica, anche a temperature sotto zero. Applicare la composizione con la pistola a spruzzo in due strati. Il consumo di smalto per 1 m² è di 100-130 grammi. I solventi sono solvente, toluene, xilene. Periodo di validità - 1 anno.

consumo

170-250 grammi di smalto sono necessari per il doppio trattamento superficiale per 1 m². A seconda della porosità della superficie, la portata può variare leggermente. Nelle vernici resistenti al calore il consumo è molto inferiore, perché vengono applicate sulla superficie del metallo, che non è in grado di assorbire lo smalto.In questo caso saranno necessari 150 grammi di smalto per m².

Ambito di applicazione

Grazie alle sue proprietà uniche, gli smalti siliconici hanno acquisito una buona reputazione nel campo della riparazione, costruzione e finitura. Durante la costruzione di edifici, le pitture al silicone non solo forniscono una protezione affidabile contro i fattori negativi, ma decorano anche le pareti delle strutture in costruzione.

A causa della disponibilità e delle estese capacità, i composti di organosilicio sono anche utilizzati in metallurgia, energia nucleare, costruzione di porti, centrali elettriche, costruzione di macchine, costruzione navale, industria chimica, industrie di raffinazione del gas e del petrolio, marciapiedi, impermeabilizzazione e strutture idrauliche. Tali composizioni sono applicate a condotte e intonaci, ponti, strutture in mattoni, oleodotti che trasportano refrigeranti.

Nell'industria alimentare, anche gli smalti siliconici hanno trovato applicazione, ma ci sono alcuni requisiti igienici per le superfici di verniciatura.

Secondo questi standard i prodotti vernicianti sono suddivisi nei seguenti tipi:

- vernici che possono essere applicate a tutti i tipi di superfici;

- materiali con restrizioni.

Pitture siliconiche del primo tipo usato nelle scuole, negli asili, nelle cliniche. Perfettamente sono adatti per la colorazione di cucina, sala da pranzo e altre stanze. Standard consolidati ti consentono di utilizzarli senza restrizioni.

Smalti siliconici del secondo tipo utilizzato solo per determinati lavori consentiti dai requisiti sanitari. Un elenco di possibili applicazioni di tali composizioni può essere trovato sull'etichetta della confezione di un prodotto per vernici e vernici.

Suggerimenti per l'applicazione

Dipingere con l'uso di composti siliconici applicati sulla superficie verniciata in conformità con la tecnologia delle opere pittoriche:

- Preparazione delle superfici. Se la superficie è metallica, è necessario rimuovere sporco, polvere e ruggine. Dopo la rimozione, procedere alla sgrassatura della superficie con solventi. La superficie viene pulita manualmente o meccanicamente.

Se necessario, la superficie può essere adescata in più strati, se la miscela è compatibile con lo smalto siliconico.

Dopo aver applicato la miscela di primer, è necessario lasciare asciugare completamente la superficie, poiché la vernice siliconica non può coprire una superficie bagnata.

- Preparazione di composizioni coloranti prima dell'applicazione. I composti siliconici sono venduti in forma pronta all'uso. Ma se per qualche motivo la miscela era troppo spessa, è diluita con toluene e xilene, e quindi la soluzione è accuratamente miscelata.

Per ridurre il consumo, è impossibile diluire lo smalto, poiché in questo caso il film risultante non sarà abbastanza forte e di alta qualità.

- Rivestimento di smalto. La composizione pittorica può essere applicata con un aerografo, pennello, rullo, aerografo. La colorazione viene effettuata a temperature comprese tra -20 e +40 gradi. Ma la condizione più importante è che la vernice sia applicata su una superficie asciutta.

Lo smalto viene applicato su un rivestimento metallico a due strati e su cemento, cemento e mattoni - in tre. Dopo aver applicato ogni strato, è necessario lasciare il tempo per asciugare il rivestimento.

Il parametro più importante che deve essere controllato quando si applica lo smalto alla superficie è lo spessore del film formato. L'opzione migliore è 40-50 micron.Per una rapida asciugatura, gli esperti consigliano l'uso del flusso d'aria o dei riscaldatori a infrarossi.

Per suggerimenti sull'utilizzo dello smalto in silicone, vedere il seguente video.