Subtiliteiten van cementkeuze

Geen enkel gebouw kan zonder cement, en het maakt niet uit wat voor soort huis er wordt gebouwd - baksteen of hout. Het enige verschil wordt alleen verminderd tot de vereiste hoeveelheid van het mengsel. Dit bouwmateriaal is al meer dan een eeuw met succes gebruikt vanwege zijn hoge kwaliteit en uitstekende operationele eigenschappen.

Productiefuncties

Zodra mensen huizen begonnen te bouwen, hadden ze behoefte aan een compositie die stenen en andere bouwmaterialen bijeen kon houden. In het begin was het gewone klei, maar dergelijke woningen waren van korte duur en het gebouw zelf leek nogal onpraktisch.

Even later ontdekten de bouwersdat de kalkmortel ook wat bindende eigenschappen heeft - deze ontdekking werd gedaan door de oude Grieken en Romeinen, en de laatstgenoemde merkte op dat als vulkanische as aan de kalk werd toegevoegd, het metselwerk echt monolithisch wordt.

Kalk werd in Rusland gebruikt, vermengd met klei en water. Aan het begin van de 19e eeuw werd experimenteel een bouwmengsel gemaakt, dat qua parameters dicht bij moderne composities ligt.

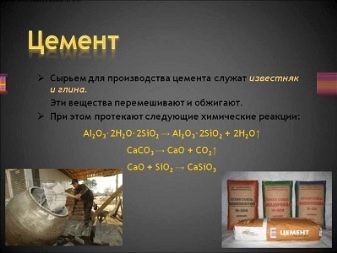

Dus cement is de definitie van een materiaal dat bestaat uit componenten van klei en kalksteen. Ze worden met elkaar gemengd en onderworpen aan langdurige hittebehandeling, waarna de resulterende massa tot een poeder wordt vermalen.

Het mengsel heeft een grijze tint en vormt in combinatie met water een oplossing, die bij het drogen hard wordt als een steen. Zijn uitzonderlijke functie is dat massa hardt alleen uit onder hoge vochtigheidsomstandighedenen dit proces kan zelfs onder water plaatsvinden. Dit is trouwens het belangrijkste verschil tussen cement en vele andere bindmiddelen.

Gips en luchtkalk bijvoorbeeld winnen alleen maar kracht in de lucht.En als onderdeel van beton verhardt het niet zozeer omdat het water verdampt, maar eerder als gevolg van de reactie met het poeder: op dit moment komt er warmte vrij en ontstaan er vaste of kristallijne stoffen. Dat is de reden waarom het mengen van het mengsel zelf vaak de sluiter wordt genoemd, en helemaal niet het oplossen.

De monolithische massa wordt gevormd door cementhydratatie, het beton mag niet worden gedroogd in de brandende zon - het zal eenvoudigweg "scheuren", het zal barsten en zeer snel beginnen af te brokkelen.

Om dergelijke onaangename situaties te voorkomen en geld te besparen, is het raadzaam de betonoplossing te bevochtigen totdat deze volledig droog is.

We zullen wat meer stilstaan bij de kenmerken van productie.

In de eerste fase wordt kalksteen verkregen, kalk, mergel en kalkaansluitingen worden als de beste beschouwd, maar verschillende gips en dolomieten worden niet aanbevolen om te gebruiken - de sterkte van cement op basis daarvan laat veel te wensen over. Vervolgens wordt het ruwe materiaal gemengd met klei in de verhouding van 3: 1 en het resulterende mengsel wordt naar een roterende oven gestuurd, verwarmd tot 1400-1500 graden.

Het is deze temperatuur die zorgt voor maximale sintering, waarbij de componenten van klei en kalksteen onder elkaar smelten en diffunderen.

Na 3-4 uur verlaat de samenstelling de oven, op dit moment bestaat het uit verschillende klonters van verschillende grootte - het is cementklinker en dan wordt het fijngestampt tot deeltjes kleiner dan 100 micron, in dit stadium wordt 6% gips in de samenstelling geïntroduceerd - dit is nodig voor heeft geen vocht uit de lucht opgenomen.

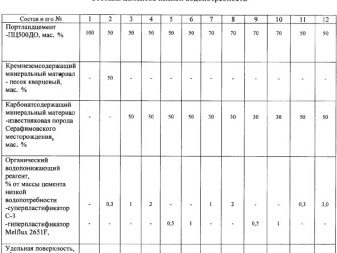

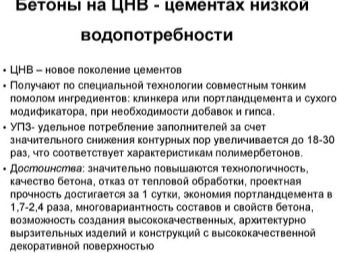

Naast gips worden ook andere actieve componenten toegevoegd die de prestatiekenmerken van cement verbeteren en die in verschillende bouwsectoren kunnen worden gebruikt: alle additieven geven cement bepaalde parameters, bijvoorbeeld waterafstotende of snelhardende bouwmaterialen, en beton wordt geproduceerd in samenwerking met CBC.

Eigenschappen en specificaties

Overweeg de basiseigenschappen van cement.

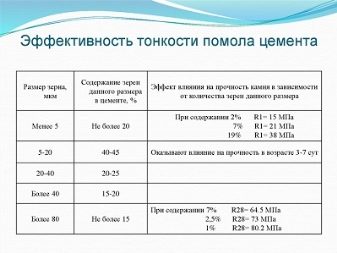

Grinding fijnheid

Deze parameter bepaalt de hardingssnelheid van de cementmortel en de sterkte van de resulterende steen. Afhankelijkheid is hier invers - hoe minder malen - hoe sneller het vriesproces en hoe sterker de resulterende monoliet. Daarom zijn de prijzen voor fijnkorrelig cement hoger.

De fijnheid van het malen wordt bepaald met behulp van de indicator van het specifieke oppervlak en de samenstelling van de korrels, hiervoor wordt het materiaal gezeefd door een ultrafijne zeef, waarvan de celgroottes zelfs 8 micron niet bereiken, terwijl het grootste deel van het cement eenvoudig moet worden gezeefd.

Aan de andere kant hoe kleiner de maling, hoe meer water nodig is om het cement te verdunnen. Dat is de reden waarom de introductie van zowel grote als kleine deeltjes in het bereik van 40 tot 80 micron als optimaal wordt beschouwd.

Om een snelhardend type cement te maken, wordt tot 25% van de deeltjes noodzakelijkerwijs toegevoegd; superfijn slijpen - ze verhogen de sterkte aanzienlijk en verminderen het risico op corrosie.

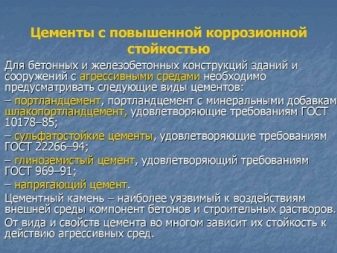

Corrosiebestendigheid

Tijdens bedrijf hebben oplossingen op water- en zuurbasis een constant effect op cementsteen, wat leidt tot corrosie van gewapende betonconstructies. Om dit te voorkomen, worden speciale hydroactieve materialen in de samenstelling ingebracht, die de activiteit van chemische zouten aanzienlijk vertragen, zo niet volledig verlichten, en ook bijdragen aan het waterdicht maken van betonproducten.

In de regel worden in deze hoedanigheid additieven op basis van polymeren gebruikt, die de index van porositeit van een stof aanzienlijk verminderen en de weerstand ervan tegen nadelige externe factoren verhogen.

Door de introductie van dergelijke componenten wordt cement een echt duurzaam en betrouwbaar materiaal.

Vorstbestendigheid

Om beton van hoge kwaliteit te maken, is het noodzakelijk alleen cement van hoge kwaliteit te gebruiken, omdat tijdens de opslag elke samenstelling vocht uit de lucht absorbeert in microdoses. Bij vriestemperaturen bevriest het en neemt het volume met 7-10% toe, en als het meerdere keren wordt herhaald, veroorzaakt het in de toekomst ernstige betonschade.

In de omstandigheden van voortdurend groeiende prijzen voor bouwmaterialen krijgt de eigenschap om de prestaties onder invloed van lage temperaturen te handhaven speciale waarde.

Moderne cementsamenstellingen zijn zodanig ontworpen dat ze herhaaldelijk bestand zijn tegen de cyclus van bevriezen en ontdooien.

Om een goede vorstbestendigheid te bereiken, worden natrium abietat, houtpek en andere componenten in zuiver cement gebracht., die de weerstand van de samenstelling op temperatuur veroorzaken en de duurzaamheid van beton als geheel verhogen.

Speciale lucht meevoerende additieven worden ook in de structuur ingebracht, waardoor de structuur wordt verrijkt met luchtbellen, ze lossen effectief de problemen op van uitzetting van de vloeistof tijdens het stollen.

Water vraag

De fysieke dichtheid van cementkorrels is verschillende keren de dichtheid van water,daarom, wanneer het overmatig verzadigd is, behouden capillaire krachten slechts een fractie van het vocht in zichzelf, terwijl de rest naar het oppervlak van het mengsel wordt gebracht. Dit veroorzaakt de sedimentatie van deeltjes, die op zijn beurt een invloed heeft op het verminderen van de sterkte van de gehele betonconstructie en bijdraagt aan de snelle vernietiging ervan.

Het vermogen van cement om water te vragen wordt bepaald door de hoeveelheid vloeistof die nodig is om de werkoplossing te bereiden. Het wordt gemeten in procent, bijvoorbeeld in Portland cement, dit cijfer is 22-28%. Als de waterbehoefte laag is, wordt van een dergelijk materiaal duurzamer en vorstbestendig beton verkregen.als deze indicator wordt overschat, zullen de materialen verkregen uit de samenstelling verschillen in speciale porositeit en zullen niet lang duren.

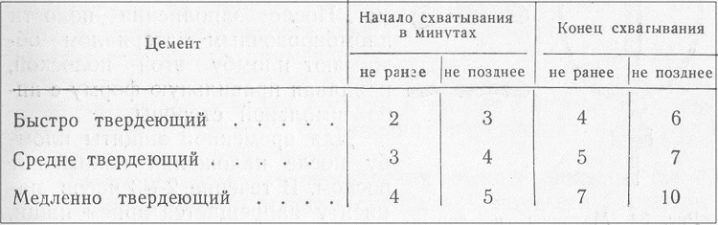

Snelheid instellen

Idealiter moet de oplossing worden ingesteld en niet snel of langzaam. Bovendien wordt de tijd beïnvloed door additieven, evenals de vloeistofvolume- en luchttemperatuur. De aangenomen norm geeft aan dat het bevriezen 35-40 minuten na de vervaardiging van de cementslurrie begint.

Voor volledige stolling duurt het ongeveer 10 uur.

Sterkte parameters

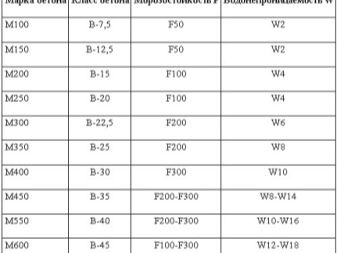

De indicator van de sterkte van cement wordt berekend door de compressiemethode van het monster, die gedurende 28 dagen wordt aangehouden. Bij het testen van cementen van verschillende kwaliteiten, is de druksterkte ook anders. De moderne industrie produceert cementen waarvoor deze indicator 300, 600, evenals 700 en 1000 is.

Veel consumenten geloven dat het de sterkte is die het belangrijkste kenmerk is van cement, waaraan eerst aandacht moet worden besteed. Dit is niet het geval - alle parameters van de samenstelling hebben dezelfde waarde en hebben evenveel invloed op de sterkte en duurzaamheid van betonconstructies.

types

Er is geen officiële classificatie van cementen. In de meest algemene termen kunnen verschillende groepen samenstellingen worden onderscheiden, waarvan de criteria op verschillende parameters zijn gebaseerd.

Dus, afhankelijk van de compositie van bestemming, genereert u algemene constructie en speciale composities. Als de compositie als basis wordt genomen, is het mogelijk om varianten aan te wijzen met min. additieven en zuiver cement.

Als we cement classificeren afhankelijk van de hardingssnelheid, zijn de volgende opties het meest gebruikelijk:

- snel uithardende mengsels - die waarvan het bevriezingspercentage minder dan 45 minuten bedraagt;

- normale instelling - verharden binnen 45-120 minuten;

- langzame verharding - bevries meer dan 2 uur.

Ook geïsoleerde stress, brandwerende, zichzelf uitbreidende cementen en vele andere.

Laten we stoppen bij de populairste types:

- Wit cement - Dit is een materiaal dat wordt geproduceerd van ijzerarme klinker die wordt gebleekt. Dit is een materiaal met unieke eigenschappen, het kan niet alleen worden gebruikt voor het verlijmen van oppervlakken, maar ook voor de vervaardiging van sculpturale elementen en kolommen, evenals voor de bekleding van de gevel van een gebouw. Vanwege de kleur maakt het gebruik van wit cement het mogelijk de esthetische component van het oppervlak te verbeteren. Door bepaalde pigmenten toe te voegen, kunt u gekleurd cement krijgen.

- Waterdicht uitzetbaar cement Is een stof met een hoge hardings- en verhardingssnelheid. Het wordt geproduceerd in het proces van gelijktijdig vermalen van cement, gips en calciumhydroaluminaat. Dergelijk cement begint al na 4 minuten vanaf het moment van mengen te zetten, droogt uiteindelijk in 10 minuten.

Dit materiaal wordt veel gebruikt voor het waterdicht maken van naden en het breeuwen.

- Waterdicht, niet-krimpend cement - de basissamenstelling van de componenten van dergelijk cement is hetzelfde, maar de verwerkings- en productietechnologie maakt de snelheid van uitharden nog groter - het duurt niet meer dan 5 minuten om de samenstelling volledig te drogen. Deze samenstelling wordt gebruikt om een waterdichtmakende schaal voor betonproducten te vormen.

- Snel verhardend Portlandcement - het is een cement dat vrij fijn gemalen is, waardoor het intenser is dan standaard portlandcement. Materiaal krijgt een bepaalde sterkte in de beginfase van stollen - na 1-3 dagen. Meestal wordt het gebruikt bij het uitvoeren van reparatiewerkzaamheden.

- Geplastificeerd portlandcement - samenstelling, in het productieproces waarbij een 0.25% op sulfiet-alcohol gebaseerde puree wordt ingebracht in het klinkerslijpen, waardoor de vorstbestendigheid van het mengsel en de weekmaking daarvan aanzienlijk toenemen.

- Hydrofoob cement - gemaakt door het co-slijpen van Portland cementklinker en gips, evenals de introductie van de axil of andere hydrofobe additieven.De waterabsorptie van dergelijk cement is laag, omdat het gedurende lange tijd kan worden opgeslagen, zelfs in omstandigheden met een hoge luchtvochtigheid en dit verergert zijn fysieke en technische kenmerken niet. Dit mengsel vormt geen klonten en het beton op basis daarvan breekt niet met de tijd en stratificeert niet.

- Aluminiumcement - Een hydraulisch bindmiddel dat is gemaakt van grondstoffen die rijk zijn aan alumina, meestal kalksteen of bauxiet. Het materiaal hardt uit bij lage temperaturen en wordt daarom veel gebruikt voor reparatiewerkzaamheden in het winterseizoen.

- Magnesiacement - verkregen uit grondstoffen rijk aan magnesiumoxide. Hij vond toepassing in de opstelling van magnesiaanse vloeren.

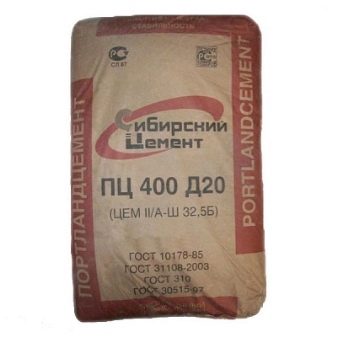

- Portland cement - het wordt verkregen door portland cementklinker met gips en speciale additieven te malen, de verbrandingstechnologie is zodanig geconstrueerd dat het gehalte aan calciumsilicaten hoog is in het resulterende product.

- Pozzolaan portlandcement - deze bouwmaterialen bevatten componenten van vulkanische oorsprong in hun structuur. Deze samenstelling hardt snel uit, zowel in de open lucht als in water, terwijl mengsels op basis van dergelijk cement geen uitbloeiing geven en zeer hygroscopisch zijn.In de regel wordt dergelijk materiaal gebruikt bij het uitrusten van pools.

- Zuurbestendig cement gebruikt bij de vervaardiging van kwartszand en natriumfluoride, deze samenstelling is bestand tegen de meeste minerale en organische zuren, het verandert de eigenschappen ervan in water niet. De reactie met basen begint echter af te brokkelen.

het merken

Alle soorten cement hebben speciale aanduidingen die de omvang van het gebruik weergeven. Markeren bestaat uit letters en cijfers.

- BPC - Portland cement.

- SS - sulfaatbestendig cement.

- SPC - Portland-cementslakken.

- GF - hydrofobe samenstelling.

- BC - wit.

- onderzeeër - geplastificeerd cement.

- VRTS - waterdicht.

De sterkte van het bindmiddel wordt aangegeven door de letter "M" en het getal, bijvoorbeeld M500 - dit betekent dat een dergelijk materiaal de belasting kan dragen tot 50 kg / sq. zie je. Het gebeurt dat deze eigenschap simpelweg wordt aangegeven door een getal - 22.5, 42.5 of 52.5 - dit is geen merk, maar een klasse. Het laat zien dat het materiaal bestand is tegen een druk van bijvoorbeeld 22,5 MPa.

De letters A en B geven het aantal extra componenten aan: A betekent dat hun percentage 6-20% is en B - van 21 tot 35%.

Toepassingsgebied

Cement is het populairste en populairste bouwmateriaal, het toepassingsgebied is vrijwel onbeperkt. Het wordt in alle fasen van de bouw gebruikt: de constructie van de fundering, het leggen van de kelder, het leggen van muren, het plaatsen van daken, het installeren van sanitaire voorzieningen, de samenstelling van cementvloeren. Met behulp van het materiaal worden blokken geproduceerd.

De belangrijkste functie van cement is om de structurele elementen van gebouwen in aanbouw te verbinden en om de oppervlakken van alle soorten uit te lijnen. Geen cement, zelfs de meest onbetekenende reparatie, kan zonder cement.

Speciale aandacht verdient het toepassingsgebied van gespecialiseerde cementen:

- PTS500 - het wordt veel gebruikt voor de productie van gewapende betonconstructies en betonproducten, evenals in industriële en civiele bouw - het is in deze industrieën dat de strengste eisen worden gesteld aan hygroscopiciteit, vorstbestendigheid en duurzaamheid van bouwmengsels. Bovendien wordt cement in deze categorie vaak gebruikt tijdens nood- en reparatiewerkzaamheden - dit komt door de extreem hoge aanvangssterkte van beton.

- PTS500D20 - deze verbinding wordt veel gebruikt in de bouw van alle soorten: huisvesting, industrie en landbouw. Het materiaal wordt gebruikt voor de productie van geprefabriceerde betonconstructies, verschillende elementen van balken en vloeren.

Bovendien is dit cement een basismateriaal voor de teelt van betonoplossingen, die worden gebruikt tijdens pleisterwerk en metselwerk.

De belangrijkste consumentenkwaliteiten van dit cement zijn vorstbestendigheid en hoge weerstand tegen corrosie, waardoor het merk meer circulatie heeft dan het gewone portlandcement.

- PTS400D0 - dit soort bouwconstructies is vereist bij de vervaardiging van structuren van gewapend beton, evenals voor de installatie van mogelijke onderwater- en oppervlaktestructuren, die worden blootgesteld aan een aanzienlijk effect van gemineraliseerd en zoet water.

- PC400D20 - noodzakelijk voor de productie van geprefabriceerde structuren van gewapend beton, balken, wandpanelen en andere materialen die nodig zijn voor de bouw.

Cement wordt gebruikt voor het regelen van landpaden, het isoleren van kelders en het creëren van een monolithische kelder en vele andere soorten werk, de reikwijdte van de toepassing ervan is breed.

Voor elk ervan zijn echter bepaalde soorten en soorten cement vereist, daarom is het noodzakelijk om van tevoren alle vereisten voor de gebruikte materialen te verduidelijken.

Houdbaarheid

De houdbaarheid van elk cement is enkele maanden. Als u bepaalde regels volgt, kunt u een achterstallige compositie gebruiken. Houd er echter rekening mee dat dit alleen is toegestaan voor het aanbrengen van niet-kritieke structuren. Veel bouwers met weinig professionele ervaring kopen cement in grote hoeveelheden voor de toekomst, maar dit is niet helemaal de juiste aanpak.

Volgens GOST 10178-85 heeft elk type cement een bepaalde houdbaarheid; er moet vooral op worden gewezen dat deze periode alleen is toegestaan wanneer bepaalde voorwaarden worden gecreëerd voor de opslag van materiaal:

- voor snelhardende formuleringen, verpakt in zakken of plastic containers - 45 dagen;

- voor cement voor algemene doeleinden, verpakken in zachte containers - 60 dagen;

- voor bulk snel hardend cement - 45 dagen;

- voor bulkcement - 60 dagen.

Ondanks de vrij korte houdbaarheid van cement volgens GOST, is het in de praktijk mogelijk om de houdbaarheid van de merken M200, M500, M600, M700 en M400 gedurende zes maanden of zelfs een jaar te verlengen.Dit is mogelijk wanneer aan een aantal voorwaarden is voldaan, namelijk dat het cement is verpakt in een holistische zachte verpakking en wordt opgeslagen in een droge ruimte.

Verpakte materialen moeten op houten palen of plastic pallets worden geplaatst, terwijl de afstand van de pallets tot het vloerniveau ten minste 10 cm moet zijn. Vervolgens worden de cementverpakkingen zorgvuldig bedekt met plastic folie, en nog beter moet elke verpakking in een plastic zak worden verpakt.

Als aan alle voorwaarden is voldaan, kan de houdbaarheid van cement worden verhoogd tot enkele maanden. Laten we voor een beter begrip van de gevolgen van onjuiste opslag meer in detail stilstaan bij wat er gebeurt met cement onder omstandigheden van hoge vochtigheid en kooldioxide die in de atmosfeer aanwezig is.

Zoals eerder vermeld, zijn gemineraliseerde chips en cementcomposities hygroscopische stoffen die vocht goed absorberen. Wanneer vocht wordt geabsorbeerd vanuit de lucht, begint het hydratatieproces, waarbij het cement reageert met water en als gevolg daarvan kristallijne hydraten worden gevormd. Dergelijke materialen zijn absoluut niet geschikt voor gebruik..

Bij de vervaardiging van cement worden alle basiscomponenten van klinker thermisch behandeld bij temperaturen tot 1000 graden en daarboven, ontkoling vindt plaats, dat wil zeggen dat het uitgangsmateriaal wordt gesplitst in kalk, koolstofdioxide en calciumoxide. Deze laatste ondergaat op zijn beurt een reeks metamorfosen, waardoor sterk cement wordt gevormd en koolstofdioxide in de lucht vrijkomt.

Tijdens langdurige opslag vindt de omgekeerde reactie plaats - koolstofdioxide wordt geabsorbeerd door de hoofdcomponenten van het cement en als resultaat worden de sterkte en prestatieparameters van de samenstelling verminderd.

fabrikanten

Het is moeilijk te zeggen welke merken cementmengsels van de hoogste kwaliteit maken. De bouwmarkt is gevuld met aanbiedingen van een grote verscheidenheid aan binnenlandse en buitenlandse fabrikanten, die elk samenstellingen met verschillende markeringen en parameters verkopen.

Een paar jaar geleden werd de absolute leider in de cementmarkt overwogen Holderbank Concern (Zwitserland), het omvat bedrijven in 70 landen over de hele wereld, en het volume geproduceerd cement overschrijdt 100 miljoen ton - dit cijfer is gelijk aan de helft van de wereldwijde productie per jaar.Holderbank produceert de hoogste kwaliteit cement op geavanceerde technologische apparatuur. Alle verkochte producten voldoen aan de internationale normen EN 197-1.

Echter, vrij recent is de leider veranderd. Palm domineerde de Franse industrie Lafarge-groepmet fabrieken in Europa, Azië en Amerika, en sluit de top drie CEMEX (Mexico).

Onder Russische ondernemingen hebben de producten van drie merken de grootste vraag:

- Eurocement Group - is de leider van het binnenlandse segment, waarvan de productiecapaciteit installaties omvat in 16 regio's van ons land. Gebruikers merken op dat het cement van dit merk het beste is wat betreft prijs-kwaliteitverhouding.

- "Novoroscement" - Dit is de op een na grootste binnenlandse producent van cementmengsels in termen van verkoop, zijn producten worden verkocht in de grootste bouwhypermarkten van verschillende Russische steden door elk 50 kg in te pakken.

- Siberisch cement - een andere bekende fabrikant, die een volledige cyclus van cementproductie heeft opgezet, is een van de drie toonaangevende Russische fabrikanten die alleen de hoogste kwaliteit en praktisch materiaal op de markt brengen.

tips

De afgelopen jaren is de bouw drastisch toegenomen en is de vraag naar cement toegenomen. Dit leidde tot de opkomst van een groot aantal gewetenloze fabrikanten die cement produceren met de toevoeging van additieven die de operationele eigenschappen ervan schaden.

Om u niet te vergissen, moet u precies weten hoe goed cement eruit moet zien en waar u op moet letten bij de aanschaf ervan.

Professionals geven een aantal actuele aanbevelingen:

- In de regel wordt cement verkocht in zakken of in bulk. Het heeft de voorkeur om het mengsel in de verpakking te kopen, omdat het in de opslagfase werd beschermd tegen de nadelige effecten van de externe omgeving en dienovereenkomstig de kenmerken van de consument behield.

- Op de verpakking, in overeenstemming met de vereisten van de wetgeving, is het verplicht om informatie over de fabrikant, uitgavedatum, GOST te plaatsen. Onder het losse cement kan elke compositie worden verborgen.

- Als het cement in grote hoeveelheden wordt ingekocht, moet elk pakket worden gecontroleerd op de datum van vrijgave, omdat in het totale volume gewetenloze verkopers het verouderde cement kunnen mengen, en zoals eerder vermeld, kan de activiteit van de samenstelling in zes maanden na de release verschillende keren verminderen.

- De versheid van het cement kan onafhankelijk worden gecontroleerd - hiervoor hoeft u alleen met uw hand in de zak te slaan, als het cement vers is, dan lijken de sensaties niet op een klap tegen de steen. Trouwens, het cement in de uiterste hoeken van het pakket is allereerst verhard, dus je moet deze gebieden zeker eens bekijken.

- Zorg er indien mogelijk voor dat het cement wordt bewaard op een droge plaats met een goede ventilatie.

- Experts raden aan om een "experimentele" cementtest uit te voeren, hiervoor moet u natriumbicarbonaatwater (bijvoorbeeld gewone Borjomi) nemen, alle gas daaruit vrijgeven en cementdeeg kneden om kleine cakes te vormen, zodat de dikte in het midden ongeveer 5 is cm, en aan de randen - 1 cm .Cement van hoge kwaliteit moet uiterlijk binnen 10 minuten beginnen te harden en het verdikte deel moet gedurende deze tijd opwarmen.

Als noch de een noch de ander binnen een half uur is gebeurd, weiger dan deze compositie aan te schaffen.

In de volgende video kun je het proces van cementproductie bekijken.