Subtileses d’elecció del ciment

Cap edifici no pot prescindir del ciment i, independentment del tipus de casa construïda, el maó o la fusta. L’única diferència només es redueix a la quantitat necessària de la barreja. Aquest material de construcció ha estat utilitzat amb èxit durant més d’un segle per la seva alta qualitat i excel·lents funcions operatives.

Funcions de producció

Tan bon punt la gent començava a construir cases, necessitaven una composició que pogués contenir pedres i altres materials de construcció. Al principi, es tractava d’argila ordinària, però aquestes vivendes tenien una vida curta i l’edifici en si semblava poc representatiu.

Poc després, els constructors van descobrir que el morter de calç també tenia unes característiques vinculants; aquest descobriment va ser realitzat pels antics grecs i romans, i aquest va notar que si es va afegir a la calç la cendra volcànica, la posada es va convertir en monolítica.

La calç es va utilitzar a Rússia, barrejant-la amb argila i aigua. A principis del segle XIX, es va crear una barreja de construcció mitjançant experiments, que en els seus paràmetres és proper a composicions modernes.

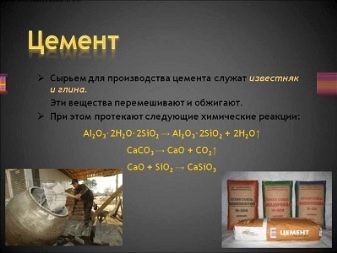

Així, el ciment és la definició d’un material format per components d’argila i calcària. Es barregen entre si i se sotmeten a un tractament tèrmic a llarg termini, després de la qual cosa la massa resultant es tritura a pols.

La barreja té un to gris i, en interactuar amb l'aigua, forma una solució que, en assecar-se, esdevé dura com una pedra. La seva característica excepcional és això la massa s'endureix només en condicions d’alta humitat, i aquest procés pot ocórrer fins i tot sota l’aigua. Això, per cert, és la principal diferència entre el ciment i molts altres enquadernadors.

Per exemple, el guix i la calç de l'aire només guanyen força a l’aire. I com a part del formigó, es fortifica no tant perquè l'aigua s'evapora, sinó com a conseqüència de la seva reacció amb la pols: en aquest moment s'allibera la calor i es formen substàncies sòlides o cristal·lines. És per això que el procés de barrejar la barreja en si mateixa és sovint anomenat obturador i en absolut una dissolució.

La massa monolítica es forma a causa de la hidratació del ciment, el formigó no s'ha d'assecar al sol abrasador, simplement "esquinça", es trencarà i ràpidament començarà a enfonsar-se.

Per evitar situacions tan desagradables i estalviar diners, es recomana humitejar la solució de formigó fins que estigui completament seca.

Abordarem una mica més les característiques de la producció.

En la primera etapa, es compta amb pedra calcària, es consideren els millors tocs de guix, marne i calç, però no es recomana utilitzar diversos guixos i dolomites: la força del ciment basat en ells deixa molt a desitjar. A continuació, la matèria primera es barreja amb argila en la proporció de 3: 1 i la barreja resultant s'envia a un forn rotatiu, escalfada a 1400-1500 graus.

És aquesta temperatura que garanteix la màxima sinterització, en la qual els components d’argila i calcària es fonen i es difonen entre ells.

Després de 3-4 hores, la composició deixa el forn, en aquest moment es compon de molts grumolls de diferents mides: és el clínquer de ciment, després es tritura a partícules de menys de 100 micres, en aquesta etapa s'introdueix el 6% de guix a la composició. no va absorbir la humitat de l’aire.

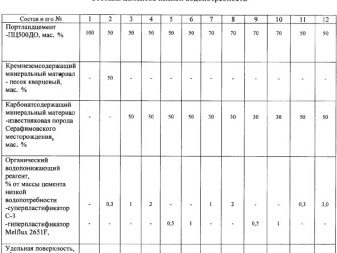

A més del guix, s'afegeixen altres components actius que milloren les característiques de rendiment del ciment i permeten la seva utilització en diversos sectors de la construcció: tots els additius proporcionen determinats paràmetres de ciment, per exemple, materials de construcció repelent a l'aigua o de duratat i el formigó és combinat amb CBC.

Propietats i especificacions

Penseu en les propietats bàsiques del ciment.

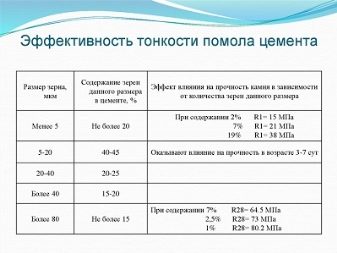

Mòlta finor

Aquest paràmetre determina la velocitat d’enduriment del morter de ciment i la resistència de la pedra resultant. La dependència aquí és inversa - Menys de trituració: més ràpid serà el procés de solidificació i més fort serà el monòlit resultant. En conseqüència, els preus del ciment de gra fi són més alts.

La finor de la mòlta es determina utilitzant l'indicador de la superfície específica i la composició dels grans; per això, el material es pot tamisar a través d'un tamís ultrafí, els tamanys de les quals no arriben fins als 8 micres, mentre que el gruix del ciment ha de ser tamisat fàcilment.

D'altra banda Com més petita sigui la mòlta, es necessita més aigua per diluir el ciment. Per això, es considera òptima la introducció de partícules grans i petites en el rang de 40 a 80 micres a l’estructura.

Per fer un tipus de ciment enduridor ràpid, s'afegeixen fins a un 25% de partícules; rectificat superfí: augmenten significativament la seva força i redueixen el risc de corrosió.

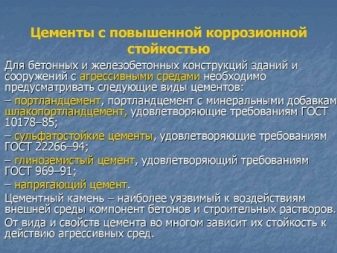

Resistència a la corrosió

Durant el funcionament, les solucions d'aigua i base àcida tenen un efecte constant sobre la pedra de ciment, que condueix a la corrosió d'estructures de formigó armat. Per evitar-ho, s'introdueixen materials hidroactius especials en la composició, que disminueixen significativament, si no alleugen per complet l'activitat de sals químiques, i també contribueixen a la impermeabilització de productes de formigó.

Com a norma general, s’utilitzen additius basats en polímers, que redueixen significativament la porositat de la substància i augmenten la seva resistència a factors externs adversos.

És a través de la introducció d’aquests components que el ciment es converteix en un material veritablement durador i fiable.

Resistència a les gelades

Per fer formigó de qualitat és necessari utilitzar només ciment d'alta qualitat, ja que durant l’emmagatzematge qualsevol composició absorbeix la humitat de l’aire en micro-dosis. En temps fred, es congela i augmenta de volum un 7–10% i, amb repetides repeticions, provoca greus danys concrets en el futur.

En les condicions de preus en constant creixement dels materials de construcció, la propietat de mantenir el seu rendiment sota la influència de les baixes temperatures adquireix un valor especial.

Les composicions modernes de ciment es creen de manera que resisteixin repetidament el cicle de congelació i descongelació.

Per tal d’aconseguir una bona resistència a les gelades, s’introdueixen en el ciment pur l’abietat de sodi, el to de fusta i altres components., que provoquen la resistència de la composició a la temperatura i augmenten la durabilitat del formigó en conjunt.

A l’estructura també s’introdueixen additius especials per a l’aire, ja que l’estructura s’ha enriquit amb bombolles d’aire, resolen de manera efectiva els problemes d’expansió de fluids durant la solidificació.

La demanda d’aigua

La densitat física dels grans de ciment és diverses vegades superior a la densitat de l'aigua, per tant, quan està massa saturada, les forces capilars només retenen una part de la humitat dins i la resta es porta a la superfície de la barreja. Això provoca la sedimentació de partícules, que, al seu torn, repercuteix en la reducció de la resistència de tota l’estructura de formigó i contribueix a la seva ràpida destrucció.

La capacitat del ciment a la demanda d’aigua està determinada per la quantitat de líquid necessari per preparar la solució de treball. Es mesura en percentatge, per exemple, en el ciment Portland, aquesta xifra és del 22-28%. Si el requisit d'aigua és baix, a partir d’aquest material s’obté un formigó més durador i resistent a les geladessi aquest indicador està sobreestimat, els materials obtinguts de la composició difereixen en porositat especial i no duraran molt de temps.

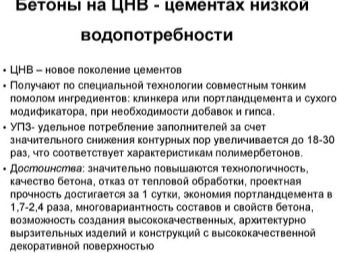

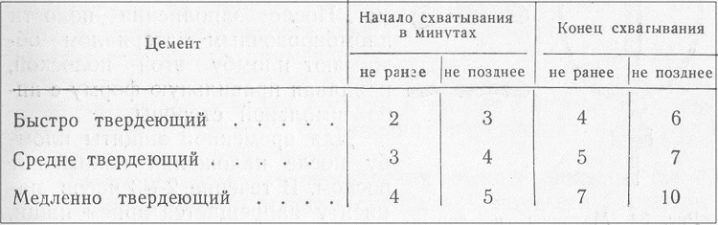

Configuració de la velocitat

Idealment, la solució hauria d'estar fixada i no ràpidament ni lentament. A més, el temps es veu afectat pels additius, així com pel volum de líquid i la temperatura de l'aire. La norma aprovada indica que la congelació hauria de començar entre els 35 i els 40 minuts després de la fabricació de la purins de ciment.

Per a una solidificació completa, es triga unes 10 hores.

Paràmetres de força

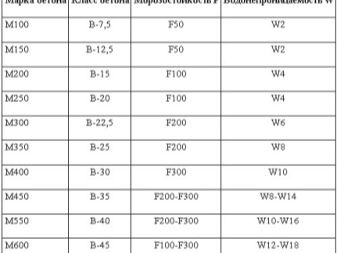

L’índex de resistència del ciment es calcula mitjançant el mètode de compressió de la mostra, que es realitza durant 28 dies. En provar ciments de diverses marques, la resistència a la compressió també és diferent. La indústria moderna produeix ciments per als quals aquest indicador és de 300, 600 i 700 i 1000.

Molts consumidors creuen que és la força que és la principal característica del ciment, a la qual primer s'ha de prestar atenció. Això no és així: tots els paràmetres de la composició tenen el mateix valor i afecten igualment la força i la durabilitat de les estructures de formigó.

Espècie

No hi ha cap classificació oficial del ciment. En els termes més generals, es poden distingir diversos grups de composicions, els criteris que es basen en diversos paràmetres.

Per tant, depenent de la composició de destinació emetreu construccions generals i composicions especials. Si es pren com a base la composició, és possible designar variants amb un mínim. additius i ciment pur.

Si classifiquem el ciment en funció de la taxa d’enduriment, les opcions següents són les més habituals:

- mescles de fixació ràpides - els que tenen una taxa de congelació inferior a 45 minuts;

- configuració normal - endurir-se en uns 45–120 minuts;

- enduriment lent - congelació durant 2 hores.

També emeten ciments tensos, resistents al foc i autoexpansió i molts altres.

Aturem-nos als tipus més populars:

- Ciment blanc - Aquest és un material que es produeix a partir de clínquer de ferro baix que s’ha de blanquejar. Es tracta d'un material amb propietats úniques, que es pot utilitzar no només per a les superfícies adhesives, sinó també per a la fabricació d'elements i columnes escultòriques, així com per a revestir la façana d'un edifici. A causa del seu color, l’ús de ciment blanc permet millorar el component estètic de la superfície. Si afegiu certs pigments, podeu obtenir ciment de color.

- Ciment extensible impermeable És una substància amb un elevat nivell de fixació i enduriment. Es produeix en el procés de trituració simultània de ciment, guix i hidroaluminat de calci. Aquest ciment comença a fixar-se després de 4 minuts des del moment de la barreja, finalment s'asseca en 10 minuts.

Aquest material s’utilitza àmpliament per impermeabilitzar les costures i el seu calafat.

- Ciment resistent a l'aigua que no contracta - La composició bàsica dels components d’aquest ciment és la mateixa, però, la tecnologia de processament i producció fa que la taxa d’enduriment sigui encara més gran: no necessita més de 5 minuts per assecar completament la composició. Aquesta composició s'utilitza per formar una carcassa impermeabilitzant per a productes de formigó.

- Ciment portland d'enduriment ràpid - És un ciment molt macerat, que el fa més intens que el ciment portland estàndard. El material adquireix una força especial en la fase inicial de solidificació: després d’1 a 3 dies. Sovint s'utilitza quan es realitzen treballs de reparació.

- Ciment portlanditzat plastificat - Composició, en el procés de producció del qual s’introdueix un triturat a base d’alcohol sulfurat al 0,25% a la mòlta del clinker, per la qual cosa la resistència a la gelada de la barreja i la seva plastificació augmenten significativament.

- Ciment hidròfob - Fabricat mitjançant rectificat conjunt de clínquer i guix de ciment Portland, així com la introducció d’axilol o altres additius hidrofòbics. L’absorció d’aigua d’aquest ciment és baixa, ja que es pot emmagatzemar durant molt de temps fins i tot en condicions d’alta humitat i això no empitjora les seves característiques físiques i tècniques. Aquesta barreja no forma grumolls, i el formigó en la seva base no es trenca amb el temps i no es estratifica.

- Ciment d'alumini - Un enquadernador hidràulic elaborat amb matèries primeres riques en alúmina, normalment calcàries o bauxites. El material es torna a temperatures baixes, de manera que s'utilitza habitualment per a treballs de reparació durant la temporada d'hivern.

- Ciment de magnèsia - obtingut de matèries primeres riques en òxid de magnesi. Va trobar aplicació en la disposició dels sòls magnesi.

- Ciment Portland - S'obté esmerilant clínquer de ciment portland amb guix i additius especials, la tecnologia de cremada es construeix de manera que el contingut de silicats de calci sigui alt en el producte resultant.

- Ciment Pozzolànic de Portland - Aquests materials de construcció inclouen components d'origen volcànic en la seva estructura. Aquesta composició s'endureix ràpidament tant a l'aire lliure com a l'aigua, mentre que les mescles basades en aquest ciment no proporcionen eflorescències i són altament higroscòpiques. Com a regla general, aquest material s’utilitza quan es subministren piscines.

- Acidproof Cement S'utilitza en la fabricació de sorra de quars i fluorur de sodi, aquesta composició és resistent a la majoria dels àcids minerals i orgànics, no canvia les seves característiques a l'aigua. No obstant això, la reacció amb els àlcalis comença a trencar-se.

Marcatge

Tots els tipus de ciment tenen designacions especials que reflecteixen el seu àmbit d’ús. El marcatge consisteix en lletres i números.

- BOC - Ciment Portland.

- SS - Ciment resistent als sulfats.

- SHPC - Escòries de ciment Portland.

- Gf - composició hidrofòbica.

- BC - blanc.

- Submarí - Ciment plastificat.

- VRTS - impermeable.

El grau de resistència del lligant es denota amb la lletra "M" i el nombre, per exemple, M500, significa que aquest material pot suportar la càrrega fins a 50 kg / m². Vegeu, passa que aquesta característica s’indica simplement amb un número: 22,5, 42,5 o 52,5: no és una marca, sinó una classe. Mostra que el material pot suportar una pressió de, per exemple, 22,5 MPa.

Les lletres A i B indiquen el nombre de components addicionals: A significa que el seu percentatge és del 6-20%, i el B - del 21 al 35%.

Àmbit d'aplicació

El ciment és el material de construcció més popular i popular, el seu àmbit d'aplicació és pràcticament il·limitat. S'utilitza en la construcció en totes les etapes: la construcció de la fundació, la col·locació del soterrani, la col·locació de parets, la col·locació de teulades, la instal·lació de accessoris de fontaneria, la composició de ciments per a estructures de pisos. Utilitzant el material, es produeixen blocs.

La funció principal del ciment és unir els elements estructurals dels edificis en construcció, així com alinear les superfícies de tot tipus. Cap ciment pot fer sense ciment, fins i tot la reparació més petita.

La consideració especial mereix l’aplicació de ciments especialitzats:

- PC500 - S'utilitza àmpliament per a la producció d'estructures de formigó armat i productes de formigó, així com en la construcció industrial i civil. És en aquestes indústries que es formen les màximes exigències en higroscopicitat, resistència a les gelades i durabilitat de les barreges constructives. A més, el ciment d’aquesta categoria s’utilitza sovint durant els treballs d’emergència i reparació, això és degut a la resistència inicial extremadament alta del formigó.

- PC500D20 - Aquest compost s’utilitza àmpliament en la construcció de tot tipus: habitatge, industrial i agrícola.El material s’utilitza per a la producció d’estructures prefabricades de formigó, diversos elements de bigues i sostres.

A més, aquest ciment és un material bàsic per al cultiu de solucions de formigó, que s’utilitzen durant el treball de guix i maçoneria.

Les principals qualitats del consumidor d'aquest ciment són la resistència a les gelades i una alta resistència a la corrosió, motiu pel qual la marca gaudeix de més circulació que el ciment portland ordinari.

- PC400D0 - Aquest tipus de composicions constructives és necessària per a la fabricació d'estructures de formigó armat, així com per a la instal·lació de possibles estructures submarines i superficials, que estan exposades a efectes significatius de l'aigua dolça i salina.

- PC400D20 - necessari per a la producció d’estructures prefabricades de formigó armat, bigues, panells de paret i altres materials necessaris per a la construcció.

El ciment s’utilitza per organitzar camins de país, aïllar soterranis i crear un soterrani monolític i molts altres tipus de treballs, l’abast de la seva aplicació és ampli.

No obstant això, cadascun d'ells requereix certs graus i tipus de ciment, per la qual cosa cal aclarir amb antelació tots els requisits dels materials utilitzats.

Vida útil

La vida útil de qualsevol ciment és de diversos mesos. Si seguiu determinades regles, podeu utilitzar una composició vençuda. Tanmateix, tingueu en compte que això només està permès per organitzar estructures no crítiques. Molts constructors amb poca experiència professional compren ciment a granel, per al futur, però això no és el mètode correcte.

Segons GOST 10178-85, cada tipus de ciment té una vida útil determinada, cal assenyalar especialment que aquest període només està permès quan es creen certes condicions per emmagatzemar material:

- per a formulacions d'enduriment ràpid, envasades en bosses o envasos de plàstic: 45 dies;

- per a ciment d’ús general, envasat en contenidors tous: 60 dies;

- per a ciment a granel d'enduriment ràpid: 45 dies;

- per a ciment a granel - 60 dies.

Malgrat la vida útil més curta del ciment segons GOST, en la pràctica és possible augmentar la vida útil de les marques M200, M500, M600, M700 i M400 durant sis mesos o fins i tot un any. Això és possible en diverses condicions, és a dir, el ciment s’embalarà en un embalatge tou i holístic i s’emmagatzema en un lloc sec.

Els materials empaquetats s'han de col·locar en piles de fusta o palets de plàstic, mantenint la distància dels palets al nivell del sòl com a mínim de 10 cm. A continuació, els paquets amb ciment es cobreixen acuradament amb embolcall de plàstic.

Si es compleixen totes les condicions, la vida útil del ciment es pot augmentar fins a diversos mesos. Per a una millor comprensió de les conseqüències de l’emmagatzematge inadequat, anem a parlar més detalladament del que succeeix amb el ciment en condicions d’alta humitat i de diòxid de carboni que es troben a l’atmosfera.

Com ja s'ha esmentat, les fitxes mineralitzades i la composició del ciment són substàncies higroscòpiques que absorbeixen bé la humitat i, quan s'absorbeix la humitat de l'aire, comença el procés d'hidratació, en el qual el ciment reacciona amb l'aigua i es formen hidratos cristal·lins. Aquests materials no són absolutament aptes per al seu ús..

En la fabricació del ciment, tots els components bàsics del clinker són tractats tèrmicament a temperatures de fins a 1000 graus i superiors, es produeix la descarbonització, és a dir, el material de partida es divideix en calç, diòxid de carboni i òxid de calci. Aquest, per la seva banda, sofreix una sèrie de metamorfosis, per la qual cosa es forma un ciment fort i el diòxid de carboni entra a l'aire.

Durant un emmagatzematge prolongat, es produeix la reacció inversa: el diòxid de carboni és absorbit pels components principals del ciment i, en conseqüència, es redueixen els paràmetres de resistència i rendiment de la composició.

Fabricants

És difícil dir quines marques fabriquen les mescles de ciment de la més alta qualitat. El mercat de la construcció està ple de propostes d'una àmplia varietat de fabricants nacionals i estrangers, cada una de les quals comercialitza composicions de diferents marques i paràmetres.

Fa uns quants anys, es va considerar el líder absolut del mercat del ciment Preocupació de Holderbank (Suïssa), inclou empreses de 70 països del món i el volum de ciment produït supera els 100 milions de tones; aquesta xifra és igual a la meitat de la producció mundial per any. Holderbank fabrica ciment d'alta qualitat en equips tecnològics avançats. Tots els productes venuts compleixen les normes internacionals EN 197-1.

Tanmateix, recentment, el líder ha canviat. La palmera va ser capturada per la fabricació francesa Grup Lafargeque té les seves plantes a Europa, Àsia i Amèrica i tanca els tres primers Cemex (Mèxic).

Entre les empreses russes, els productes de tres marques estan en la major demanda:

- Grup Eurocement - És el líder del segment domèstic, la capacitat de producció de la qual inclou plantes a 16 regions del nostre país. Els usuaris observen que el ciment d'aquesta marca és el millor en termes de relació qualitat-preu.

- Novoroscement - Aquest és el segon productor nacional de mescles de ciment en termes de vendes, els seus productes es venen als hipermercats més grans de la construcció de diverses ciutats russes empaquetant 50 kg cadascun.

- Ciment de Sibèria - Un altre fabricant conegut, que ha establert un cicle complet de fabricació de ciment, és un dels tres principals fabricants russos que només posen al mercat el material més pràctic i de qualitat.

Consells

En els darrers anys, la construcció ha augmentat dràsticament i la demanda de ciment ha augmentat. Això va donar lloc a l'aparició d'un gran nombre de fabricants sense escrúpols que produeixen ciment amb l'addició d'additius que perjudiquen les seves propietats operatives.

Per no equivocar-se, haureu de saber amb exactitud el bon aspecte del ciment i el que hauríeu de prestar atenció en comprar-lo.

Els professionals ofereixen algunes recomanacions d'actualitat:

- Com a norma general, el ciment es ven en bosses o a granel. És preferible comprar la barreja en el paquet, ja que es va protegir dels efectes adversos de l’entorn extern en l’etapa d’emmagatzematge i, per tant, va conservar les seves característiques de consumidor.

- En el paquet, d’acord amb els requisits de la legislació, és obligatori introduir informació sobre el fabricant, data d’emissió, GOST. Sota el ciment solt es pot amagar qualsevol composició.

- Si el ciment s’adquireix en grans quantitats, s’ha de comprovar cada paquet pel que fa a la data d’obertura, ja que en el volum total, els venedors sense escrúpols poden barrejar el ciment obsolet i, com ja s’ha mencionat, l’activitat de la composició en sis mesos després del llançament pot disminuir diverses vegades.

- La frescor del ciment es pot comprovar independentment; per això només cal copejar la bossa amb la mà, si el ciment és fresc, llavors les sensacions no s'assemblen a un cop a la pedra. Per cert, el ciment en les mateixes cantonades del paquet és, en primer lloc, endurit, de manera que definitivament hauríeu de comprovar aquestes zones.

- Si és possible, assegureu-vos que el ciment s’emmagatzema en un lloc sec amb un bon nivell de ventilació.

- Els experts recomanen dur a terme una prova "experimental" de ciment, per això cal prendre aigua de bicarbonat de sodi (per exemple, Borjomi ordinari), alliberar tot el gas i pastar la massa de formigó de la qual es poden modelar petits pastissos de manera que el gruix del centre sigui d'aproximadament 5 cm i a les vores - 1 cm. El ciment d'alta qualitat hauria de començar a endurir-se no més tard de 10 minuts, i la seva part espessa ha d'escalfar-se durant aquest temps.

Si no succeeix ni l’un ni l’altre dins de mitja hora, es negarà a comprar aquesta composició.

Al següent vídeo podreu observar el procés de producció de ciment.