Faser für Estrich: Merkmale der Verwendung

Zuverlässiger, gleichmäßiger und warmer Boden ist nicht nur der Traum von allen über Komfort und Gemütlichkeit, sondern auch die strengen Anforderungen der Bauvorschriften. Moderne Technologien ermöglichen es, einen solchen Traum zu verwirklichen und ein Qualitätsergebnis ohne Fehler zu erzielen. Der richtige und langlebige Boden kann heute sogar von einem Nichtfachmann montiert werden. Eine der wichtigen Phasen der Arbeit an der Anordnung des Bodens ist, den Estrich zu füllen.

Eigenschaften

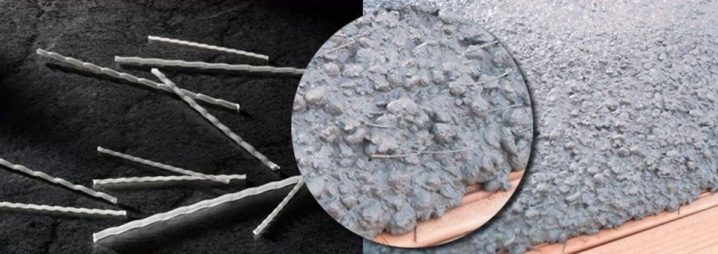

Je nach Technologie muss die Verbindung verstärkt werden. Beton hat neben seiner Festigkeit eine Sprödigkeit, die kompensiert werden muss. Für verschiedene Arten von Estrichen gibt es verschiedene Arten von Verstärkungsmaterialien und -methoden, die einzeln verwendet werden können und in Kombination verwendet werden können. Eines der fortschrittlichsten Materialien ist Faser.

Faserelemente bestehen aus Metall, Basalt, Polypropylen und Fiberglas. Faser wird nicht nur zur Verstärkung von Estrichen verwendet. Es wird auch dem Pflaster beigemischt, das in einer Mischung für den Straßenbelag gemischt wird, der beim Gießen des Fundaments verwendet wird, Pfähle. Fasern werden gleichmäßig über das gesamte Volumen der Lösung verteilt und erzeugen eine multidirektionale Verstärkung. Hat eine einzige Struktur gebildet.

Dadurch werden die Eigenschaften der Betonschicht deutlich verbessert:

- Verringert die Verfestigungszeit des Gemisches.

- Die Stärke wurde um 90% erhöht.

- Es wird eine längere Lebensdauer.

- Erhöhte Beständigkeit gegen mechanische Beanspruchung.

- Reduzierte Feuchtigkeitsaufnahme.

- Die Plastizität des Betons, seine Viskosität, die Fähigkeit, Schwankungen zu unterdrücken, verbessert sich. Dies ermöglicht den Einsatz von Faserverstärkungen in der Militär- und Schwerindustrie.

- Beständigkeit gegen Temperaturschwankungen, Frostbeständigkeit.

- Erhöht die Abriebfestigkeit. Es ist wichtig für den Einsatz in Dämmen, Stauseen, Dämmen.

- Reduziert das Risiko von Rissen und Delamination.

Faserelemente aller Art sind mit allen Zusatzstoffen und Komponenten der Mischungen zum Gießen kompatibel.

Arten

Metallische Fasern werden auf verschiedene Arten hergestellt. Es besteht aus Edelstahlblechen. Die Länge der Stahlelemente beträgt 20-50 mm. Die Drahtstücke verschiedener Formen sind oben mit einer Messingschicht bedeckt. Sie sind in der Regel Wellen, in Form von Anker und gewellten Elementen. Der Draht ist aus kohlenstoffarmem Stahl hergestellt, Länge - 50-60 mm, Durchmesser - 1 mm. Stahlfaser wird verwendet:

- in den industriellen und belasteten Fußböden;

- hängenden Platten;

- Stelzen;

- Keller;

- Einkaufszentren und stark frequentierte Bereiche.

Darüber hinaus wird dieses Material beim Gießen von Fundamenten, vorgefertigten Bauwerken, monolithischen Straßen- und Tragbetonkonstruktionen verwendet. An seinen Enden sind spezielle Bögen angebracht, die zu einer zuverlässigeren Haftung mit der Estrichschicht beitragen. Basaltfaser hält Stoßbelastungen perfekt stand. Dieses Material wird effektiv für Böden verwendet, die die Belastung erhöhen sollen. Die wichtigsten Vorteile sind:

- Brandschutz des Materials, Umweltsauberkeit, Neutralität gegenüber verschiedenen chemischen Umgebungen.

- Wenn sie in die Lösung eingreifen, haften die Fasern vollständig daran.

- Basaltfasern werden für den Bau von hitzebeständigen Betonkonstruktionen verwendet.

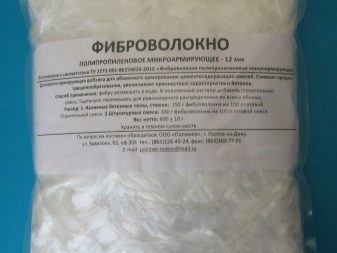

Auf 1 Quadrat. m Beton, der aus 1,5 kg Fasern verbraucht wird, nimmt der Verbrauch von Zement und Wasser bei Verwendung von Basaltfasern um 15-20% ab. Polypropylenfaser ist aus synthetischem Material hergestellt. Die Fasern sind weich und flexibel, leicht, weiß, 18 mm lang, der Durchmesser beträgt 20 Mikron. Polypropylenfaser leitet keine Elektrizität. Zur besseren Haftung an der Struktur der Lösung ist es mit einer speziellen Ölsubstanz imprägniert.

Fiberglasfaser ist sehr elastisch und elastisch, deshalb wird es empfohlen, Fassaden von Gebäuden, Betonprodukte von komplizierter Form, sowie Produkte für Dekoration und Dekoration, Gartenskulpturen, Bögen zu beenden. Dieses Material reduziert den Wasserverbrauch bei der Herstellung der Mischung um 20%.

Vor- und Nachteile

Dieses bemerkenswerte Material hat keine offensichtlichen Mängel. Für den Preis ist Faserverstärkung durchaus erschwinglich. Schlechte Qualität während des Betriebs wird giftige Substanzen produzieren, die das Wohlergehen der Besitzer schädigen. In allen Stadien der Bodenbildung trägt die Faserverstärkung zur Vermeidung von Verformungen bei und schützt den Estrich vor Rissen. Unmittelbar nach dem Gießen behalten die Fasern die Form des Estrichs und sind gleichmäßig über das Volumen verteilt.

Beim Schrumpfen der Trockenbetonbewehrung bleibt die Belastung erhalten. Während der Festigkeit und der Endtrocknung verringert die Faser die Spannung in der Zementschicht.

Unter Verwendung von Fasern ist es möglich, die Absorption von Feuchtigkeit in dem Estrich zu verringern, indem Mikroporen und Mikrorisse reduziert werden, um die Haftung der Lösung an der Basis zu verbessern, wodurch die Ausrichtung erleichtert und die Trocknung beschleunigt wird. Die Frostbeständigkeit von Faserbeton ermöglicht eine erfolgreiche Nutzung in den nördlichen Regionen. Stahlfaserelemente sind am haltbarsten, gleichzeitig haben sie ein beträchtliches Gewicht.

Natürlich, unter sehr hohen Lasten oder harten Betriebsbedingungen, kann die Verstärkung nur mit Glasfaser, sogar Stahl, nicht genug sein. Um solche Probleme zu lösen, werden komplexe Faserverstärkungen und Verstärkungsgitter verwendet.

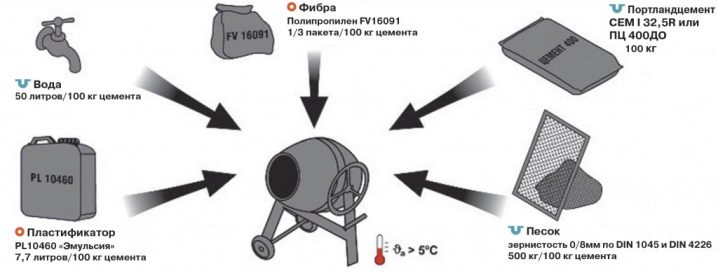

Die Mischungen der besten Qualität und der gewünschten Eigenschaften werden erhalten, wenn alle Bestandteile richtig und gründlich gemischt sind. Es ist notwendig, die Faserelemente mit den Trockenkomponenten der zukünftigen Lösung zu vermischen, wobei sie allmählich hinzugefügt werden, um die Fasern zu verteilen, ohne Klumpen zu bilden, dann Wasser und einen Weichmacher hinzuzufügen.

Wie wähle ich?

Bei einer solchen Vielzahl von Verstärkungsadditiven tritt das Problem der Auswahl des richtigen Materials für jeden speziellen Fall auf. Die Wahl hängt von mehreren Faktoren ab: Art der Konstruktion, Raumfläche, Verwendungszweck, Dicke des Faserestrichs, Betriebsbedingungen, geplante Lasten. Es ist wichtig, dass die Faser an einem sicheren Ort gekauft wurde, es gab alle begleitenden Dokumente, Konformitätsbescheinigungen, Anweisungen, so dass es in der Fabrik hergestellt wurde:

- Für "warme Böden" in Wohnungen und Standard-Nivellierungsbeschichtung ist die Verwendung von Polypropylenfasern am rationalsten. Es ist ein leichtes Material, das das Gesamtgewicht des Estrichs nicht erhöht, keine Elektrizität leitet und keine elektromagnetischen Felder erzeugt.

- Für monolithische Stahlbetonkonstruktionen mit schwerer Ausrüstung auf dem Boden, schweren Lasten und mechanischer Beanspruchung ist die Stahlankerfaser die beste Lösung.

- Fiberglas wird für Gartenskulpturen und Bögen, Zäune und Fassaden empfohlen. Seine elastische Struktur ermöglicht es Ihnen, Objekte mit komplexer Form zu erstellen.

Die Länge der Elemente beeinflusst auch die Wahl des Nutzungsumfangs:

- bei Mauerwerk und Außenverkleidung sollte die Faserlänge mindestens 6 mm betragen.

- Bei monolithischen Strukturen muss die Faserlänge mindestens 12 mm betragen.

- Für Staudämme, komplexe Gebäude und Strukturen sowie unter aggressiven Bedingungen ist eine Länge von 18 mm wichtig.

- Für halbtrockene Estriche und Reparaturarbeiten geeignete Faser in 18 mm.

Alle Arten von fibrovolokon erhalten ein ausgezeichnetes Feedback von Spezialisten, die diese Materialien in verschiedenen Bereichen des Bauens und in verschiedenen Regionen unseres Landes verwenden.

Dank solcher Fasern ist es möglich, in erdbebengefährdeten Regionen zu bauen, und im Norden, wo im Winter extrem niedrige Temperaturen herrschen. Ausgezeichnetes Feedback kommt von den Besitzern der Wohnungen, die eine schnelle und preiswerte Reparatur mit Faser gemacht haben. Sie bemerken das ausgezeichnete Ergebnis und die Haltbarkeit des Bodens, erschwinglichen Preis und reduzierte Reparaturzeit.

Wie viel hinzuzufügen?

Mit einer unterschiedlichen Menge an zugegebenen Faserfasern wird eine Lösung mit verschiedenen technischen Eigenschaften erhalten. Die Berechnung des Lösungsverbrauchs erfolgt pro 1 m2. Zement und Sand werden in einem Verhältnis von 1: 3 gemischt, dann werden verstärkende Materialien zu der resultierenden trockenen Mischung zugegeben, und dann wird Wasser zugegeben, um eine halbtrockene Konsistenz der Mischung zu erhalten.Die Berechnung des Trockenstoffverbrauchs erfolgt in Gramm pro 1 m3 Lösung. Natürlich, je größer das Gewicht des Additivs ist, desto stärker wird der Kuppler ausfallen, aber es gibt bestimmte Normen:

- Wenn der Faseranteil 300 g beträgt, ist der Beton leichter zu verlegen, er wird plastischer, füllt die Lücke.

- Wenn Sie 500-600 g hinzufügen, werden die Festigkeitsparameter der fertigen Schicht deutlich erhöht, und beim Trocknen treten keine Schrumpfrisse auf.

- Mit dem Zusatz von 800-900 g erhält der Beton seine maximale Festigkeit und erhält alle Eigenschaften der verstärkten Schicht.

- Glasfaserfasern werden in einer Menge von 1 kg pro 1 m² verbraucht.

- Beliebte Polypropylenfaser wird in Säcken zu 10 kg verkauft. Es gibt eine Verpackung von je 18 kg: in einer Tüte - 20 Säcke zu je 900 g oder 30 Säcke à 600 g. Eine solche Verpackung ist praktisch für die Zubereitung einer Lösung.

Es ist nicht notwendig, einen Teil der Fasern mit jeder Charge zu wiegen. Der Preis für 1 kg Faser beträgt im Durchschnitt 250 Rubel.

Technologie verwenden

Alle Phasen der Herstellung von faserverstärkten Beschichtungen sind so ausgearbeitet und verifiziert, dass das richtige Ergebnis ohne Defekte auch ohne Rückgriff auf Fachleute zur Verfügung steht, während unabhängig arbeiten. Um verstärkten Estrich zu füllen, benötigen Sie folgende Werkzeuge und Materialien:

- Zement, Sand, Wasser, Weichmacher, Faser;

- Dämpfungsband;

- Niveau: Laser oder gewöhnliches Wasser;

- Profil für Leuchttürme;

- Regel, Maßband, Lineal;

- mit der Düse für die Mischlösung bohren;

- Walze zum Ausgleichen von halbtrockenem Estrich (falls erforderlich);

- Schraubenzieher, Befestigungsmaterial (Schrauben);

- Konstruktionsmesser, Kelle und Kelle.

Die Arbeitsschritte sind wie folgt:

- Zuerst müssen Sie die Basis für die Basisbindung vorbereiten. Entfernen Sie dazu alle Rückstände, Schmutz und Staub und führen Sie eine Nassreinigung durch. Die Oberfläche sollte trocken und sauber sein. Als nächstes müssen Sie alle Risse und Unregelmäßigkeiten mit Kitt versiegeln, entlang der Basis mit einer Grundierung für die beste Haftung gehen.

- Finden Sie den höchsten Punkt der zukünftigen Estrich, markieren Sie mit einer Ebene an allen Wänden.

- Installieren Sie Baken, die die Estrichoberfläche ausrichten. Leuchttürme werden aus einem Profil hergestellt. Sie werden in der gewünschten Höhe mit Gipsmörtel oder Zement befestigt. Nach der Ausrichtung werden die Baken bündig mit der Oberfläche.

- Ein spezielles Dämpfungsband wird um den gesamten Umfang des Raums an der Unterseite der Wände und um die Säulen und Podeste für Rohrleitungen herum geklebt, die eine kompensierende Funktion ausüben, wenn der Beton z. B. durch Temperaturabfälle expandiert wird.mit der Aufnahme von "warm floor". Zusammen mit der Faser verhindert es die Verformung und Rissbildung des Estrichs beim Trocknen.

- Dämmstoffe werden verlegt, bei Bedarf werden Armierungsgewebe, Wärmedämmung und ein "Warmboden" Heizkreis eingebaut.

- Eine Lösung vorbereiten. Ein Teil des Zementvolumens wird aus 3 Teilen der reinen Sandmenge von 300 bis 900 g Glasfasern entnommen. Alle Zutaten werden gemischt, dann werden Wasser und Weichmacher zu der trockenen Grundmischung gegeben. Wenn die Lösung gründlich gemischt wird, wird ein hochwertiger Faserzement-Estrich erhalten.

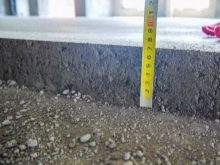

- Die fertige verstärkte Lösung wird mit einer dünnen Schicht von 3-5 cm auf die vorbereitete Oberfläche aufgetragen, wobei zu berücksichtigen ist, dass der halbtrockene Estrich 1 cm nach dem Stampfen "schrumpft".

- Der Koppler wird nivelliert, indem man entlang der Leitbaken gleitet, oder ein halbtrocknender Koppler wird mit einer speziellen Rolle gerollt.

- Warten auf Trocknen und Aushärten. Dazu den fertigen Estrich mit Plastikfolie bedecken, einmal täglich mit Wasser befeuchtet. Die Zeit um Kraft aufzubauen ist 1 Woche. Die vollständige Aushärtungszeit beträgt 2-3 Wochen.

Verstärkter Estrich bereit. Sie können mit der Verlegung der Dekorbeschichtung beginnen.

Im folgenden Video erfahren Sie mehr über Glasfaser für Estrich.