Mescles de maçoneria de maons: tipus i característiques

Les mescles per a estufes i xemeneies de maó de maó estan dissenyades no només per fixar els elements de construcció, sinó també per garantir la estanquitat de l'estructura. La composició qualitativa garanteix una vida útil elevada de l'estufa o la llar de foc.

Característiques

Per a la construcció de dissenys d'estufa i llar de foc, només s'utilitza un maó o pedra natural resistent al foc. Per garantir el disseny monolític, es pot utilitzar una barreja especial per a estufes de maçoneria amb resistència a la calor i alta resistència. A més, aquestes mescles es caracteritzen per una plasticitat mitjana, l’absència de toxines i les olors desagradables quan s’escalfen. La seva peculiaritat és que omplen tot l’espai entre els elements sense formar buits. Això garanteix la estanquitat del forn - no hi entra cap aire pertorbador, el diòxid de carboni i les toxines alliberades durant el procés de combustió no escapen.

Es poden comprar composicions similars en forma acabada o barrejades a mà. En el primer cas, estem parlant de mescles en sec formades pels ingredients necessaris en la quantitat adequada. Abans d’utilitzar-los, només heu d’omplir-los amb aigua i barrejar-los amb un mesclador o un broquet especial en un trepant per obtenir una consistència uniforme. La preparació independent de la solució implica la compra dels ingredients adequats i la seva barreja en les proporcions prescrites. Les mescles autogràfiques són sovint inferiors en confecció en les seves qualitats, ja que no sempre es pot calcular correctament la proporció necessària de productes per trobar l’ingredient adequat.

Quan es tracta de barreges de forns, els professionals atrauen termes com refractaris, resistents a la calor i resistents a la calor. Malgrat la similitud, aquests conceptes tenen una semàntica diferent, que s'hauria d'entendre abans del començament de la barreja de la barreja.

Resistent a la calor és una composició que resisteix la calefacció a altes temperatures i, al mateix temps, conserva la seva capacitat de càrrega. Quan es refreda, aquesta barreja conserva les característiques químiques i estructurals i no es deforma. La versió resistent a la calor es caracteritza per característiques mecàniques i físiques. Però, per parlar breument, resisteix temperatures més altes i també es pot utilitzar com a part dels mecanismes.

El refractari és una composició resistent a la calor o resistent a la calor que pot suportar, a més de les altes temperatures, els efectes dels components agressius continguts en els gasos de combustió, sense pèrdua de força.

Espècie

Les composicions d’argila estan preparades i divorciades independentment. Les formulacions seques, al seu torn, es divideixen en simples i millorades. Les primeres variants contenen només argiles i sorres netejades d’impureses i s’utilitzen per a agregats que no experimenten salts de temperatura sobtats. Per augmentar la força, de vegades s'afegeix ciment a la barreja senzilla acabada. Les composicions simples d’argila difereixen en la disponibilitat de preus. La seva resistència a la calor és d'uns +1100 graus, resistència al foc - 100% (només es dissol en fluor-antimonio i en àcid fluorhídric). Aquesta composició no s’utilitza per a la col·locació de xemeneies a l’exterior i estufes de sauna, ja que es queda amb una humitat elevada. Quan s’utilitza en interiors amb un nivell d’humitat normal, aquesta característica és un avantatge: si cal, podeu moure l’estufa.

Els anàlegs millorats inclouen, a més de l'argila i la sorra, plastificants, proporcionant així una major força, elasticitat, refractoritat de la solució. És adequat per a articulacions exposades a canvis bruscos de temperatura i humitat, de manera que fins i tot es pot utilitzar per a xemeneies a l'aire lliure. Aquestes mescles són més plàstiques, que permeten formar una capa prima, i també tenir una propietat que reté l'aigua, de manera que es pot negar a remullar els maons.

Segons el lloc d’ús, les composicions són ciment, argila i calç. El ciment és de sorra de ciment, amb l'addició de composició d'argila utilitzada per omplir la base dels forns. La part del forn, així com les superfícies sotmeses a un escalfament elevat, es construeixen amb barreges d'argila (o argila-chamota), el revestiment es fa amb l'ajut de composicions que contenen calç. A més, hi ha productes prefabricats universals.

La base del forn no està exposada a la calor, de manera que la barreja de calç-ciment que pot suportar una temperatura de 200 a 250 graus és adequada per abocar-la. Per a la part del forn i els elements que estan en contacte directe amb una flama oberta i exposats a temperatures elevades, s'utilitza una barreja resistent a la calor. També és una reparació, ja que la composició s’utilitza per a la reparació d’estructures i mecanismes subjectes a una influència a altes temperatures.

La solució resistent a la calor pot escalfar fins a 1300 graus, mentre que només es fa més forta. Això es deu a la seva composició, que inclou el farciment de fang i argila. El material té un preu més alt que el preu de la solució d’argila. Si cal, augmenteu la resistència de la barreja de ciment-chamota usada al forn. Té les característiques de resistència característics de l'anàlisi de ciment-calç i la modificació típica de la modificació de l'argila-samota augmenta la resistència a la calor. Els indicadors de refractarisitat es consideren suficients per a la calefacció.

La barreja de calç conté una massa de calç (adquirida a la botiga, té un aspecte acabat) o una calç bullint en forma de trossos. L’últim que s’ha d’usar abans d’utilitzar-lo hauria d’estar trencat i apagat. Si fins i tot es manté una petita quantitat de grans cremats, danyaran la integritat de les costures quan s'escalfa. Aquesta composició té una resistència a la calor més baixa en comparació amb les contrapeses d’argila: uns 450-500 graus respon a l’efecte dels gasos de combustió. La barreja no és higroscòpica, per tant, és adequada per a ús a l'aire lliure. Com a regla general, s'utilitza el morter de calç quan es col·loca la part de la xemeneia que sobresurt per sobre del sostre. Per accelerar la fixació de la barreja, es pot afegir guix. Per augmentar la resistència del ciment usat.

L’avantatge de les mescles prefabricades no és només la facilitat de barreja i precisió (ajustada als grams del contingut dels components), sinó també la possibilitat de triar un producte per a cada tipus de treball, això li permet manifestar completament les característiques de la barreja i garantir la fiabilitat i la durabilitat dels dissenys del forn. La majoria dels fabricants comparteixen composicions per a estructures utilitzades en interiors i exteriors, i també ofereixen modificacions separades per a les unitats de bany utilitzades a temperatures i humitat elevades.

A més de les mescles de maçoneria i guix, els anàlegs per abocar la base i reparar els treballs, posar el forn i l'adhesiu de rajoles, també emeten mescles trowelled. Li permeten donar al forn acabat un aspecte més estètic, per ocultar petits defectes en les juntes de paleta. És important utilitzar una lletada refractària especial. Com a norma general, es ven en dispositius que funcionen amb el principi d’una pistola de cola o d’escuma, i s’és un cilindre amb un tub prim del qual prové la barreja semilíquida.

Visió general de productes de marques populars

Per comprar la barreja ha de ser de fabricants coneguts, després de sol·licitar certificats de conformitat del venedor. Entre els fabricants, confiats en experts, hi ha diverses marques.

"Borovichi"

Sota aquesta marca es pot trobar una barreja refractària de maçoneria per al forn, així com la solució per a les xemeneies. Els taps professionals porten sovint en aquestes composicions una polpa d'argila, que és una argila diluïda a un estat semi-líquid, que millora l'adhesió de la barreja.

ScanEx

Empresa nacional que produeix mescles per a maons ceràmics sota la marca TERM SA, chamota - TERM TK. Aquests últims són de maçoneria, ja que tenen una propietat refractària a causa de la composició de silicat d'argila. La variant de maons ceràmics és la sorra de ciment, per tant, només és idònia per a la construcció de parets exteriors d’estructures. Finalment, el mateix fabricant ofereix una barreja TERM AL, que és un guix per a les parets exteriors.

"Plitonita"

Producte de producció germano-russa. Es venen amb diverses modificacions.

Dels productes més populars cal destacar les següents composicions:

- "Ajustament tèrmic". Són productes utilitzats per a parets externes de fogons, xemeneies. Diferencia l'eficiència del material.

- "Refractaris". El material està destinat a maons resistents a la calor.

- "Thermoglue". Composició adhesiva per al revestiment del forn, per exemple, rajoles ceràmiques.

"Vetonit"

Els productes d'aquesta marca estan disponibles en tres versions: per a xemeneies: la sèrie SVL; per a càmeres de combustió, així com superfícies en contacte amb foc obert, compostos adequats TM; la composició dels elements exposats a temperatures ultra-altes (1200-1300 graus) permet la composició del televisor.

"Terracota"

Un altre fabricant rus que va rebre moltes crítiques positives de clients. Produeix mescles a base de chamota i argila de caolí, de manera que el producte acabat pugui suportar calor fins a 1300 graus. Difereix la plasticitat, la qual cosa condueix a la facilitat d’ús.

RATH

Empresa austríaca especialitzada en la producció de barreges refractàries resistents al calor. El preu elevat, segons els compradors, es justifica per productes d’alta qualitat, facilitat d’aplicació (li permet posar costures fines) i assecar-se ràpidament.

Casa del forn "Makarov". És un dels principals fabricants russos, els productes dels quals són ben coneguts fora del país. Les barreges d'aquesta marca són àmpliament utilitzades per taps professionals, que parlen de la seva alta qualitat. Al mateix temps, a causa de la seva facilitat de cria i elasticitat, també poden ser utilitzats per persones sense habilitats professionals. La base de la composició: varietats d'argila cámbrica blava i vermella.

Com fer-ho vostè mateix?

En barrejar la solució al forn, cal recordar que cada part d’aquesta requereix una composició especial. Per exemple, es pot realitzar la part subterrània per realitzar un morter de ciment convencional. No obstant això, les superfícies en contacte amb una flama oberta i sotmeses a calor han de contenir argila. La barreja per a la base es pastura a partir de ciment i sorra, prenent en una proporció d’1: 3. També és acceptable afegir-hi runes de fracció fina a la solució. S'ha de diluir amb aigua fins a obtenir una consistència semblant al sòl humit. La sorra per a la composició és millor prendre la muntanya. Aquests grans de sorra, que són durs, ofereixen una major adherència en contrast amb la sorra del riu polida per les ones.

El morter s'estableix en mitja hora, la solidificació completa es produeix en un dia, després de la qual cosa és possible dur a terme la posta.

La posada es realitza amb argila de chamota cremada, que s'omple d’aigua i es fa pastar amb la consistència d’una crema agra gruixuda. És possible augmentar la força de les juntes de maçoneria afegint ciment al morter i accelerant l'assecat afegint calç. En afegir ciment, es prenen dues parts d’argila, 1 part de sorra i una tercera part de ciment. El ciment no ha de superar el 10% de la barreja total. Chamotte és una argila refractària d'alta alumina refractada, que també inclou compostos de la magrana i la xicoira minerals. La Chamotte es pot trobar sota el nom de "Mortar".És important que l’argila tingués un contingut de greix mitjà. Aquest indicador es pot determinar de la manera següent: una bola o un embotit s’ha de tirar de l’argila, després d’haver-lo estrenyit o estirat. Si apareixen esquerdes a la superfície, això significa que hi ha molta sorra: el contingut de greix d'aquestes matèries primeres és baix i no és adequat per afegir-hi la barreja.

També podeu col·locar la bola rodada entre dues tauletes que cal comprimir lentament. L’òptim és una composició en la qual les esquerdes de la bola només apareixen després de comprimir-la a un terç. Si aquests fenòmens es manifesten abans, el contingut de greix de l'argila no és suficient. Si no s'observa esquerdes durant molt de temps, l’argila és massa líquida. En el cas d’utilitzar matèries primeres magres o excessivament grasses, les costures es trenquen i disminueixen de manera desigual, de manera que no s’utilitza. En alguns casos, es pot corregir massa greix afegint-hi sorra.

L'argila ha de filtrar bé, eliminant les impureses. Per a la neteja, podeu utilitzar el mètode de taps experimentats: l’argila s’aboca a la part superior de la superfície inclinada amb una capa uniforme de no més de 30 cm. Després, amb una paleta o amb les mans, es creen ones que renten l'argila. Al cap d'un temps, la matèria primera es queda al líquid, que es separa de l'aigua i es filtra per un tamís. El següent pas és remullar la matèria primera resultant en aigua neta durant 24 hores. Després del temps especificat, es torna a agitar la composició, si cal, abocar aigua.

Després d'això, cal prendre llaunes de cinc litres, dues de les quals estan completament plenes d'argila purificada. El tercer pot només necessita un terç per omplir-se de fang, omplint la resta de sorra. El següent pot contenir menys argila, la quarta part, i les parts restants també estan cobertes de sorra. L’últim banc només ha de contenir sorra.

El següent pas és barrejar els ingredients secs de totes les llaunes i abocar-los amb aigua. Amassar la composició de les mans més convenient. La consistència de la mateixa hauria de semblar-se a una crema agra i no quedar-se a les mans. Els artesans professionals comproven normalment la força de la composició fent rodar una bola d'uns 5 mm de diàmetre. Llavors la bola està completament seca (uns 10 dies), després de la qual cosa es deixa caure d’una altura d’1 m. Si la pilota no es desfà i no es deforma, la composició es considera duradora i de gran qualitat.

Si no hi ha temps per esperar a assecar-se la bola d'argila, llavors podeu fixar dos maons amb la solució preparada. Després d'això, haureu d'esperar 5 minuts i aixecar els maons a la part superior: el maó inferior no hauria de caure ni "arrossegar-se". La barreja d'alta qualitat resisteix a aquestes elevacions.

El forn solen ser enguixats mitjançant una barreja basada en calç i aigua, i també s'hi afegeix guix o ciment per augmentar les característiques de resistència de la capa. La calç és pre-tamizada, trencant trossos. A continuació, tots els ingredients secs es barregen a fons i s'omplen d'aigua calenta. La solució resultant en la seva consistència hauria de semblar-se a una crema agra gruixuda. Quan se suposa que les superfícies enguixades estan fortament escalfades o s'utilitza la composició orientada des de l'interior del forn, s'hi posa cola de silici, que proporciona resistència a la calor. Aquest additiu es compra normalment en una botiga especialitzada: és més conegut com a vidre líquid. En la solució acabada, el seu contingut hauria de ser inferior al 20%.

La recepta amb vidre líquid pot semblar així: 3 parts d’argila i sorra es combinen amb 1 part de vidre líquid i la mateixa quantitat de pols de dents.

La recepta tradicional de guix inclou 1 part de calç, 2 parts de sorra i una desena amiant. Podeu obtenir una composició més duradora, tenint la mateixa quantitat de sorra i ciment (formen una part), afegiu 2 parts d’arena i una desena d’amiant.Si cal, mirant el forn amb rajoles, es prepara la següent composició: 1 part de barreja d'argila-ciment (que consisteix en quantitats iguals d'argila i ciment), 2 parts de sorra. De vegades s'afegeix la sal de taula, que proporciona un augment de les propietats de resistència i la prevenció de les costures de craqueig.

Alguns mestres es neguen a afegir argila a la solució, barrejant la composició del ciment, la sal i la sorra. Els ingredients es prenen igual. No obstant això, per a aquesta barreja, la rajola s'ha de remullar en aigua durant 2 hores d'antelació. Enfortir l'adhesió i prevenir la talla de les rajoles permet aprofundir en les juntes de maçoneria.

Instruccions d'ús

Les solucions preparades s'han de vessar amb el volum d’aigua especificat pel fabricant i barrejar-les amb un mesclador o utilitzar un broquet en un trepant. La barreja mitjançant eines és necessària perquè és difícil fer-ho manualment, cosa que fa necessari afegir més aigua a la composició. Això, al seu torn, contribueix al canvi de les característiques de la barreja. La quantitat de preparació de la mescla ha de correspondre a la quantitat de treball que es pot completar en una hora, per tant, és millor preparar-la en porcions petites. És inacceptable afegir aigua o altres solucions a la barreja congelada per tornar-la a amasar.

Els ingredients secs s’aboca en aigua calenta, barrejats a fons, i després es deixa reposar la composició durant una hora. La consistència hauria d’obtenir una barreja semblant a una crema gruixuda. Si es trenca, cal afegir aigua. Si, en ratllar un compost amb una paleta, roman una petjada de la superfície, llavors hi ha massa líquid: quan rastellem la solució amb una llana cap a un costat, ha de mantenir la seva forma i no esquinçar-la.

Quan s’utilitzen solucions ja preparades, és possible no remullar els maons a més, ja que les mescles seques es caracteritzen per tenir una capacitat de retenció d’aigua, ja que és possible escurçar el temps d’instal·lació del forn i reduir el temps d’assecat de paleta.

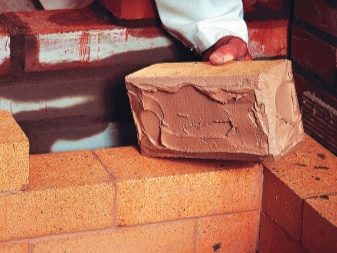

La solució s'aplica amb una paleta de 10-12 mm de gruix. Les mescles en sec us permeten formar una costura fina (de 2 a 4 mm), que us permet evitar-ne la ruptura, guardar la composició i obtenir un resultat més atractiu. El treball hauria de tenir una temperatura de +10 a +35 graus centígrads. Emmagatzemeu la composició sense diluir, en un embalatge original segellat, en un lloc sec i càlid.

Consells útils dels professionals

Tot i que els fabricants de barreges prefabricades indiquen la quantitat d'aigua necessària, el seu volum depèn de la temperatura ambient. A temperatures elevades de l'habitació, es requereix una mica més d'aigua i a temperatures més baixes (dins del rang normal, però no inferior a +10 graus), una mica menys. Els taps experimentats de vegades afegeixen sal a la barreja refractària, la qual cosa permet augmentar la resistència de la junta. Es prenen 150 grams de sal per a 10 kg de composició seca. En lloc de la sal, es pot afegir 1 kg de ciment al mateix volum de la solució: el grau M400 serà suficient.

Es recomana triar diferents composicions per a la llar de foc, a causa de la diferència en el seu disseny i funcionament. Els elements de la xemeneia s'escalfen menys (de fet, només la part del forn està exposada a temperatures elevades), per tant, no es necessita la major resistència calorífica aquí, però la resistència i la resistència a la humitat són importants. En aquest sentit, per a xemeneies, els experts recomanen la dilució del morter de calç-ciment i per al forn - una composició de fang-chamota.

Al cap de 3-4 dies després de copejar el forn amb barreges secs, podeu començar a escalfar el dispositiu. Això s'hauria de fer activament durant altres 3-4 setmanes, després de la qual cosa és possible produir folre. Si, després d'una prova de calefacció del forn a la zona de les costures, s'ha format eflorescència (que es considera normal), llavors es poden treure amb un drap humit després que el forn s'hagi refredat.

Per aprendre a preparar una barreja per posar els maons, vegeu el següent vídeo.