Misturas de alvenaria de tijolo: tipos e características

Misturas para fogões de alvenaria de tijolos e lareiras são projetadas não só para fixar elementos de construção, mas também para garantir a estanqueidade da estrutura. A composição qualitativa garante uma alta vida útil do fogão ou lareira.

Características especiais

Para a construção de projetos de fornos e chaminés, somente tijolos ou pedras naturais resistentes ao fogo são usados. Para garantir o design monolítico permite o uso de uma mistura especial para fogões de alvenaria com resistência ao calor e alta resistência. Além disso, tais misturas são caracterizadas por plasticidade média, ausência de toxinas e odores desagradáveis quando aquecidas.Sua peculiaridade é que eles preenchem todo o espaço entre os elementos sem formar vazios. Isso garante a estanqueidade do forno - nenhum ar perturbador entra nele, o dióxido de carbono e as toxinas liberadas durante a combustão não escapam.

Tais composições podem ser adquiridas em forma acabada ou misturadas com as suas próprias. No primeiro caso, estamos falando de misturas secas, consistindo dos ingredientes necessários na quantidade certa. Antes de usá-los, basta enchê-los com água e misturar com um misturador ou um bocal especial na furadeira até obter uma consistência homogênea. A preparação independente da solução envolve a compra dos ingredientes certos e mistura-os nas proporções prescritas. Misturas autográficas são muitas vezes inferiores em suas qualidades, já que nem sempre é possível calcular corretamente a proporção necessária de produtos, para encontrar o ingrediente certo.

Quando se trata de misturas de forno, os profissionais apelam com termos como refratário, resistente ao calor e resistente ao calor. Apesar da semelhança, esses conceitos têm semânticas diferentes, o que deve ser entendido antes do início da mistura da mistura.

Resistente ao calor é uma composição que resiste ao aquecimento a alta temperatura e, ao mesmo tempo, mantém a sua capacidade de carga. Quando resfriada, esta mistura retém características químicas e estruturais e não é deformada. A versão resistente ao calor é caracterizada por características mecânicas e físicas. Mas se falar em breve, ele suporta temperaturas mais altas e também pode ser usado como parte de mecanismos.

Refratária é uma composição resistente ao calor ou ao calor que pode suportar, além de altas temperaturas, os efeitos de componentes agressivos contidos nos gases de combustão, sem perda de resistência.

Espécie

As composições de argila estão prontas e divorciadas independentemente. As composições secas, por sua vez, são divididas em simples e melhoradas. As primeiras variantes contêm apenas argila e areia limpas de impurezas e são usadas para agregados que não experimentam saltos bruscos de temperatura. Para aumentar a resistência, o cimento é adicionado às vezes à mistura simples acabada. Composições simples de argila diferem na disponibilidade de preço. Sua resistência ao calor é de cerca de 1100 graus, a resistência ao fogo é de 100% (dissolve-se apenas em flúor-antimônio e ácido fluorídrico).Esta composição não é usada para colocar lareiras ao ar livre e fogões de sauna, uma vez que se torna mole em alta umidade. Quando usado dentro de casa com um nível normal de umidade, esse recurso é uma vantagem - se necessário, você pode mover o fogão.

Análogos melhorados incluem, além de argila e areia, plastificantes, proporcionando assim maior resistência, elasticidade, refratariedade da solução. É adequado para juntas que estão sujeitas a mudanças bruscas de temperatura e umidade, podendo até ser usado em lareiras externas. Tais misturas são mais plásticas, o que permite que você forme uma camada fina, e também tenha uma propriedade de retenção de água, para que você possa se recusar a pré-embeber os tijolos.

Dependendo do local de uso, as composições são cimento, argila e cal. Cimento são cimento-areia, com a adição de composição de argila usada para encher a base dos fornos. A parte do forno, assim como as superfícies submetidas a alto aquecimento, são erguidas com o uso de misturas de argila (ou argila-chamotte), o revestimento é feito com a ajuda de composições contendo cal.Além disso, existem produtos prontos universais.

A fundação do forno não é exposta ao calor, portanto, a mistura de cimento-cal que pode suportar uma temperatura de 200 a 250 graus é adequada para despejá-lo. Para a parte do forno e elementos que estão em contato direto com uma chama aberta e expostos a temperaturas elevadas, é utilizada uma mistura resistente ao calor. É também uma reparação, uma vez que a composição é utilizada para a reparação de estruturas e mecanismos sujeitos a influência de alta temperatura.

Solução resistente ao calor pode aquecer até 1300 graus, enquanto só se torna mais forte. Isto é devido à sua composição, que inclui argila e enchimento de chamotte. O material tem um preço mais alto comparado ao preço da solução de argila. Se necessário, aumentar a força do forno é usado mistura de cimento-chamotte. Tem as características de resistência características de um análogo de cimento-cal e típico de uma modificação de argila-chamote com resistência de calor aumentada. Indicadores de refratariedade são considerados suficientes para aquecimento.

A mistura de limão contém massa de cal (comprada em uma loja,tem uma aparência finalizada) ou cal-cal em forma de pedaços. O último antes do uso deve ser quebrado e extinto. Se mesmo uma pequena quantidade de grãos queimados permanecer, eles danificarão a integridade das costuras quando aquecidas. Tal composição tem uma menor resistência ao calor em comparação com contrapartes de argila - cerca de 450-500 graus, resiste ao efeito dos gases de combustão. A mistura é não higroscópica, portanto, adequada para uso externo. Como regra, a argamassa de cal é usada ao colocar a parte da chaminé projetando-se acima do telhado. Acelerar o ajuste da mistura permite a adição de gesso. Para aumentar a força do cimento usado.

A vantagem das misturas prontas não é apenas a facilidade de mixagem e precisão (ajustadas em gramas do conteúdo dos componentes), mas também a capacidade de escolher um produto para cada tipo de trabalho - isso permite que você manifeste totalmente as características da mistura e assegure a confiabilidade e durabilidade dos projetos do forno. A maioria dos fabricantes compartilha composições para estruturas usadas em ambientes internos e externos, e também oferece modificações separadas para unidades de banho usadas em temperaturas e umidade elevadas.

Além de misturas de alvenaria e gesso, os análogos para despejar a base e o trabalho de reparo, colocando o forno e o adesivo da telha, também emitem misturas de espátula. Eles permitem que você dê ao forno acabado uma aparência mais estética, para esconder pequenos defeitos nas juntas de alvenaria. É importante usar argamassa especial à prova de fogo. Por via de regra, é vendido em dispositivos que operam com o princípio de uma pistola de cola ou espuma, e é um cilindro com um tubo fino de onde vem a mistura semilíquida.

Visão geral do produto de marcas populares

Para comprar a mistura deve ser de fabricantes bem conhecidos, tendo previamente solicitado os certificados de conformidade do vendedor. Entre os fabricantes, confiáveis por especialistas, existem várias marcas.

"Borovichi"

Sob esta marca você pode encontrar mistura de alvenaria refratária para o forno, bem como a solução para chaminés. Rolhas profissionais muitas vezes trazem nestas composições uma polpa de argila, que é uma argila diluída até um estado semi-líquido, o que melhora a adesão da mistura.

ScanEx

Empresa nacional produtora de misturas para tijolos cerâmicos sob a marca TERM SA, chamotte - TERM TK.Os últimos são de alvenaria, porque eles têm uma propriedade refratária devido à composição argila-silicato. Opção para tijolos cerâmicos é cimento-areia, por isso só é adequado para a execução das paredes externas das estruturas. Finalmente, o mesmo fabricante oferece uma mistura TERM AL, que é um gesso para paredes externas.

"Plitonita"

O produto é produção alemã-russa. Vendido em várias versões.

Dos produtos mais populares, vale a pena observar as seguintes composições:

- "Colocação Térmica". Estes são produtos utilizados para paredes externas de fogões, lareiras. Difere na eficiência do material.

- "Refratário". O material é destinado a tijolos resistentes ao calor.

- "Thermoglue". Composição adesiva para revestir o forno, por exemplo, revestimentos cerâmicos.

"Vetonit"

Os produtos desta marca estão disponíveis em três versões: para chaminés - a série SVL; para câmaras de combustão, bem como superfícies em contato com fogo aberto, compostos de TM adequados; a composição dos elementos expostos a temperaturas ultra-altas (1200-1300 graus) permite a composição da TV.

"Terracota"

Outro fabricante russo que recebeu muitos comentários positivos de clientes.Produz misturas à base de chamote e argila de caulim, para que o produto acabado possa suportar calor de até 1300 graus. Difere a plasticidade, o que leva a facilidade de uso.

RATH

Empresa austríaca especializada na produção de misturas de fornos refratários resistentes ao calor. O preço alto, de acordo com os compradores, é justificado por produtos de alta qualidade, facilidade de aplicação (permite colocar costuras finas) e secagem rápida.

Casa de forno "Makarov". É um dos principais fabricantes russos, cujos produtos são bem conhecidos fora do país. As misturas desta marca são amplamente utilizadas por rolhas profissionais, que falam da sua alta qualidade. Ao mesmo tempo, devido à facilidade de reprodução e elasticidade, eles podem ser usados por pessoas que não possuem habilidades de construção profissional. A base da composição - variedades de argila cambriana azul e vermelha.

Como fazer você mesmo?

Ao misturar a solução para o forno, deve ser lembrado que cada parte requer uma composição especial. Por exemplo, a parte subterrânea é permitida para executar usando argamassa de cimento convencional.No entanto, superfícies em contato com uma chama aberta e submetidas ao calor devem conter argila. A mistura para a base é amassada a partir de cimento e areia, tomada numa proporção de 1: 3. Também é aceitável adicionar pedra britada fraccionada à solução. Deve ser diluído com água para uma consistência semelhante ao solo úmido. Areia para a composição é melhor tomar a montanha. Sendo ásperos, estes grãos de areia proporcionam uma maior aderência em contraste com a areia do rio polida com ondas.

A argamassa define em meia hora, a solidificação completa ocorre em um dia, após o qual é possível realizar a postura.

A alvenaria é realizada com argila de chamota queimada, que é preenchida com água e amassada até a consistência do creme azedo espesso. É possível aumentar a resistência das juntas de alvenaria adicionando cimento à argamassa e acelerar a secagem adicionando cal. Ao adicionar cimento, são retiradas 2 partes de argila, 1 parte de areia e uma terceira parte de cimento. O cimento não deve exceder 10% da mistura total. Chamotte é uma argila refratária pré-cozida de alta alumina, que também inclui compostos de romã mineral e chicória.Na venda chamotte pode ser encontrado sob o nome "Mortar". É importante que a argila tenha um teor médio de gordura. Este indicador pode ser determinado da seguinte forma: uma bola ou salsicha deve ser rolada para fora da argila, após o que deve ser espremida ou esticada. Se rachaduras aparecerem na superfície, isso significa que há muita areia nela - o teor de gordura dessas matérias-primas é baixo, e não é adequado para adicionar à mistura.

Você também pode colocar a bola rolada entre duas placas pequenas que precisam ser comprimidas lentamente. O ideal é tal composição em que as rachaduras da bola aparecem somente após comprimi-la em um terço. Se esses fenômenos são manifestados anteriormente, então o teor de gordura da argila não é suficiente. Se a rachadura não for observada por um tempo excessivamente longo, a argila estará muito líquida. No caso do uso de matérias-primas magras ou excessivamente gordurosas, as costuras racham e desigualmente diminuem, portanto, não é adequado para uso. Em alguns casos, matérias-primas muito gordurosas podem ser corrigidas adicionando-lhe areia.

Clay precisa peneirar bem, removendo as impurezas. Para a limpeza, você pode usar o método de fogão experiente - o barro é derramado na parte superior da superfície inclinada com uma camada uniforme de não mais que 30 cm.Despeje a água de tal maneira que ela não atinja a argila. Então, com uma colher de pedreiro ou com as mãos, criam-se ondas que lavam a argila. Depois de algum tempo, a matéria-prima permanece no líquido, que é então separado da água e filtrado através de uma peneira. O próximo passo é encharcar a matéria-prima resultante em água limpa por 24 horas. Após o tempo especificado, a composição é novamente agitada, se necessário, vertida em água.

Depois disso, você precisa levar latas de cinco litros, duas das quais estão completamente cheias de argila purificada. O terceiro frasco precisa de apenas um terço para encher de argila, enchendo o resto de areia. O frasco seguinte deve conter ainda menos argila - a quarta parte, e as partes restantes também são cobertas com areia. O último banco deve conter apenas areia.

O próximo passo é misturar os ingredientes secos de todas as latas e despeje-os com água. Amasse as mãos mais convenientes da composição. A consistência do mesmo deve parecer creme azedo e não grudar nas mãos. Os artesãos profissionais geralmente verificam a força da composição rolando uma bola com cerca de 5 mm de diâmetro. Em seguida, a bola é completamente seca (cerca de 10 dias), após o que é descartada a partir de uma altura de 1 m.Se a bola não se desintegra e não se deforma, a composição é considerada durável e de alta qualidade.

Se não houver tempo para esperar que a bola de barro seque, você pode apertar dois tijolos com a argamassa preparada. Depois disso, você deve esperar 5 minutos e levantar os tijolos pela parte superior - o tijolo inferior não deve cair ou "rastejar". A mistura de alta qualidade suporta várias dessas elevações.

O forno é geralmente rebocado usando uma mistura à base de cal e água, e é também adicionado gesso ou cimento para aumentar as características de resistência da camada. O cal é pré-peneirado, quebrando caroços. Em seguida, todos os ingredientes secos são bem misturados e cheios de água morna. A solução resultante em sua consistência deve se assemelhar ao creme azedo espesso. Quando se assume que as superfícies rebocadas são fortemente aquecidas ou que a composição de revestimento é utilizada a partir do interior do forno, então é colocada cola de silicone, que proporciona resistência ao calor. Este aditivo é normalmente comprado em uma loja especializada - é mais conhecido como vidro líquido. Na solução final, seu conteúdo deve ser inferior a 20%.

A receita com o vidro líquido pode ser assim: 3 partes de argila e areia são combinadas com 1 parte de vidro líquido e a mesma quantidade de pó de dente.

A receita tradicional de gesso inclui 1 parte de cal, 2 partes de areia e um décimo de amianto. Você pode obter uma composição mais durável, tomando a mesma quantidade de areia e cimento (juntos eles formam uma parte), adicione 2 partes de areia e um décimo de amianto. Se necessário, de frente para o fogão com telhas, é preparada a seguinte composição: 1 parte de mistura de argila-cimento (consiste em quantidades iguais de argila e cimento), 2 partes de areia. Às vezes, o sal de mesa é adicionado, o que proporciona um aumento nas propriedades de resistência e prevenção de rachaduras nas costuras.

Alguns mestres se recusam a adicionar argila à solução, misturando a composição de cimento, sal e areia. Os ingredientes são tomados em quantidades iguais. No entanto, para esta mistura, a telha deve ser embebida em água por cerca de 2 horas de antecedência. Reforçar a aderência e evitar o revestimento das placas permite o aprofundamento das juntas de alvenaria.

Instruções de uso

Soluções prontas devem ser derramadas com o volume de água especificado pelo fabricante e misturar com um misturador ou usar um bocal em uma furadeira. A mistura com ferramentas é necessária porque é difícil fazê-lo manualmente, o que torna necessário adicionar mais água à composição. Isso, por sua vez, contribui para a mudança nas características da mistura.A quantidade de preparação da mistura deve corresponder à quantidade de trabalho que pode ser completada dentro de uma hora, portanto, é melhor prepará-la em pequenas porções. É inaceitável adicionar água ou outras soluções à mistura congelada para refechá-la.

Os ingredientes secos são despejados em água morna, completamente misturados, após o que a composição deve ser deixada em repouso por uma hora. A consistência deve obter uma mistura parecida com um creme espesso. Se quebrar, você deve adicionar água. Se, ao varrer um composto com uma espátula, um traço dele permanecer na superfície, então há muito líquido - ao varrer a solução com uma espátula para o lado, ela deve manter sua forma bem e não rasgar.

Quando se utilizam soluções prontas, não é possível embeber adicionalmente os tijolos, pois as misturas secas são caracterizadas pela capacidade de retenção de água, pelo que é possível encurtar o tempo de instalação do forno e reduzir o tempo de secagem da alvenaria.

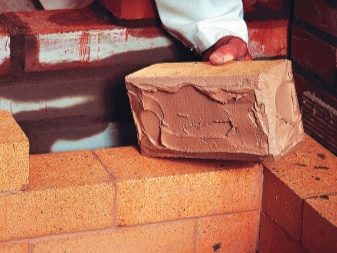

A solução é aplicada com uma espátula de 10 a 12 mm de espessura. As misturas secas permitem que você forme uma costura fina (de 2 a 4 mm), o que lhe permite evitar rachaduras, salvar a composição e obter um resultado mais atraente.O trabalho deve estar a uma temperatura de +10 a +35 graus Celsius. Armazene a composição deve ser não diluída, em uma embalagem original fechada, em local seco e quente.

Dicas úteis dos profissionais

Apesar do fato de que fabricantes de misturas prontas indicam a quantidade necessária de água, seu volume depende da temperatura da sala. Em temperaturas elevadas da sala, um pouco mais de água é necessário, e em baixas temperaturas (dentro da faixa normal, mas não abaixo de +10 graus), um pouco menos. Fabricantes experientes de fogões às vezes adicionam sal à mistura refratária, o que torna possível aumentar a resistência da costura. São necessários 150 gramas de sal para 10 kg de composição seca. Em vez de sal, 1 kg de cimento pode ser adicionado ao mesmo volume da solução - o grau M400 será suficiente.

Recomenda-se escolher diferentes composições para a lareira, devido à diferença de design e operação. Os elementos da lareira aquecem menos (na verdade, apenas a parte do forno é exposta a altas temperaturas), portanto, o aumento da resistência ao calor não é necessário aqui, mas a resistência à força e à umidade é importante. A este respeito, para lareiras, os especialistas recomendam a diluição de argamassa de cimento-cal e para o forno - uma composição de barro-argila.

Após 3-4 dias após o forno ser usado em misturas secas, você pode começar a aquecer o dispositivo. Isso deve ser feito ativamente por mais 3-4 semanas, após o qual você pode produzir revestimento. Se, após um aquecimento experimental do forno, na área das costuras, houver formação de eflorescências (o que é considerado normal), elas podem ser removidas com um pano úmido após o forno ter esfriado.

Para aprender a preparar uma mistura para colocar tijolos, veja o seguinte vídeo.