Tipi, composizione e uso di cementi resistenti ai solfati

Pochissime persone dubitano della forza e della durabilità delle strutture in cemento armato, ma vale comunque la pena notare che sotto l'influenza di fattori ambientali esterni il materiale tende a collassare piuttosto rapidamente. Le cause principali della distruzione del calcestruzzo sono il vento, le falde acquifere, la luce solare, la pioggia frequente e il freddo. Ecco perché l'uso delle nuove tecnologie nella produzione di miscele per l'edilizia è così importante.

Il calcestruzzo specializzato solfato-resistente viene in aiuto nella lotta contro la distruzione di strutture in calcestruzzo.

Caratteristiche speciali

Il cemento resistente ai solfati viene prodotto sulla base della macinazione fine del clinker di cemento Portland miscelato con gesso, un caso speciale di cemento Portland ordinario con una caratteristica in termini di maggiore resistenza agli effetti sul solfato.

Requisiti speciali sono posti sulla qualità del clinker utilizzato nella fabbricazione di cemento resistente ai solfati. Quindi, la sua composizione chimica è rigorosamente standardizzata:

- la concentrazione di silicato tricalcico non è superiore al 50%;

- concentrazione di alluminato - non più del 5%;

- modulo di allumina - deve essere superiore allo 0,7%;

- il contenuto combinato di C3A + C4AF è inferiore al 22%.

Tali restrizioni sono introdotte per proteggere la struttura risultante dalla corrosione del solfato.

Uso di

L'uso di cementi resistenti ai solfati è giustificato per la costruzione di strutture soggette a influssi ambientali aggressivi.

Vale a dire:

- forti gelate e cadute di temperatura;

- frequenti precipitazioni e cambiamenti di umidità, inondazioni, flussi e riflussi, inondazioni, falde acquifere;

- il movimento del terreno, il suo cedimento o, al contrario, gonfiore;

- esposizione a fluidi chimici aggressivi, ad esempio, acque sotterranee con composizione instabile;

- attività sismica.

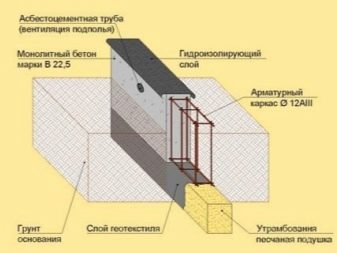

Pertanto, il più delle volte l'ambito di applicazione dei cementi resistenti ai solfati è:

- pile di ponte al solfato di zinco;

- costruzioni idrotecniche che lavorano con acqua di mare o oceano;

- array sottomarini e sotterranei;

- moli marittimi e fluviali;

- strutture in cemento armato;

- strutture con tensione aumentata.

Varietà di cemento resistente ai solfati

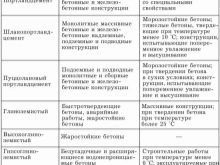

Considerare i principali tipi di cemento resistente ai solfati, a seconda della composizione:

- Cemento Portland senza additivi. L'introduzione di additivi minerali e inerti in questo tipo di cemento è inaccettabile. È un materiale versatile, resistente alla temperatura e all'umidità.

- Cemento Portland Slac. L'additivo principale è la scoria granulare d'altoforno, è macinato insieme al clinker e costituisce il 40-60% del volume totale della miscela. Le scorie usate come additivo devono rispettare lo standard per la presenza di ossido di alluminio al suo interno - non più del 10-12%. Il punto debole del cemento Portland delle scorie è l'instabilità del congelamento.

- Cemento Portland con aggiunta di additivi minerali. Come additivi minerali, scorie nella quantità del 15-20% del volume totale, pozzolana, una combinazione di pozzolana o microsilice con scorie può essere utilizzata. I supplementi minerali di solito costituiscono il 5-10%. Questo tipo di cemento solfato ha un'eccellente resistenza al congelamento e all'umidità.

- Cemento pozzolanico portland. Contiene una miscela di scorie d'altoforno e pozzolane. I pozzolani sono additivi minerali attivi di origine vulcanica, come ad esempio la cenere o la pomice.A differenza del cemento Portland, è più resistente alla corrosione del solfato, ma allo stesso tempo tollera cambiamenti improvvisi di temperatura e umidità.

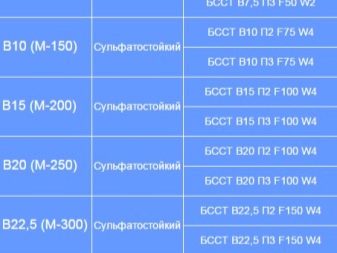

Marcatura del cemento resistente ai solfati

Quando si acquista cemento resistente ai solfati, prestare attenzione all'etichettatura sulla confezione. Significa la massima resistenza alla compressione. I principali marchi comuni sono M300, M400, M500. Di conseguenza, la resistenza di questi cementi sarà compresa tra 300 e 500 kg / cm² (o tra 30 e 50 MPa).

Va ricordato che durante la conservazione a lungo termine, la forza della composizione può diminuire, ad esempio in 3 mesi può diminuire fino al 10%.

Il cemento raggiunge la sua massima resistenza alla compressione a 28 giorni dopo il versamento.

- Il cemento Portland di scorie resistenti al solfato è di tutti i marchi disponibili - M300, M400 e M500.

- Il cemento Portland con l'aggiunta di additivi minerali è contrassegnato - M400 e M500.

- Il cemento Portland senza additivi è etichettato - M400.

- Pozzolanic è etichettato - M300 e M400.

Proprietà dei cementi resistenti ai solfati

I cementi resistenti al solfato si asciugano rapidamente.

- Impostazione del tempo - da 45 minuti a 10 ore.

- Domanda d'acqua 22-28%. Questa è una caratteristica importante che viene utilizzata per diluire correttamente la miscela iniziale con acqua al fine di ottenere una soluzione della consistenza desiderata.

- Finezza macinatura. Per i cementi con un contenuto di additivi minerali di origine sedimentaria, il residuo sul setaccio con cellule di 80 micron non è superiore al 15%

Cemento portland di colore e bianco

Condizioni ambientali aggressive non sono un motivo per dimenticare l'aspetto estetico della struttura. I cementi Portland bianchi sono particolarmente diffusi: il loro meccanismo di produzione è molto simile al cemento normale, ad eccezione dell'uso del clinker bianco.

Un punto importante nella produzione del clinker bianco è l'uso di rocce e argille carbonatiche con una bassissima concentrazione di ossidi di ferro e manganese. Per migliorare il candore del clinker, viene sbiancato usando la riduzione chimica del carburo di ferro 3 all'ossido di ferro Fe3O4.

Nel cemento Portland bianco, il suo punto di bianco è particolarmente apprezzato, ad esempio, ci sono 3 gradi di bianco di cemento, che differiscono nel grado di riflessione della luce.

Su questa base viene prodotto anche il cemento color Portland. È facile da fare da clinker bianco in una miscela con sostanze coloranti. Il minerale di ematite di ferro (per ottenere tonalità rosse e marroni), i pigmenti di ftalocianina (per ottenere il verde e il blu), il pigmento di ossido di ferro (giallo) e la fuliggine per ottenere tonalità di grigio e nero sono più spesso utilizzati per la colorazione.

raccomandazioni

Vale la pena notare che i cementi resistenti ai solfati sono una parte importante nella costruzione di strutture soggette a condizioni climatiche severe, come l'umidità variabile e le fluttuazioni di temperatura.

È necessario assumersi la debita responsabilità nella scelta dei materiali, poiché per le diverse condizioni i cementi resistenti ai solfati vengono selezionati individualmente.

Nella maggior parte dei casi, un importante criterio di selezione è il tipo di terreno, la sua acidità e densità. Ma vale anche la pena quando si sceglie di prestare attenzione al fatto che i prodotti acquistati soddisfano gli standard di qualità dello stato (GOST).

Come scegliere il cemento, guarda il prossimo video.