Sottigliezze di scelta del cemento

Non un singolo edificio può fare a meno del cemento, e non importa quale tipo di casa sia costruita - mattoni o legno. L'unica differenza è ridotta solo alla quantità richiesta della miscela. Questo materiale da costruzione è stato utilizzato con successo per oltre un secolo grazie alla sua alta qualità e alle sue eccellenti caratteristiche operative.

Caratteristiche di produzione

Non appena le persone hanno iniziato a costruire case, avevano bisogno di una composizione che potesse contenere pietre e altri materiali da costruzione. All'inizio era normale argilla, ma tali abitazioni erano di breve durata e l'edificio stesso sembrava piuttosto imprevedibile.

Un po 'più tardi, i costruttori scoprironoche la malta di calce ha anche alcune caratteristiche leganti - questa scoperta è stata fatta dagli antichi greci e dai romani, e quest'ultimo ha notato che se la cenere vulcanica è stata aggiunta alla calce, la muratura diventa veramente monolitica.

La calce era usata in Russia, mescolandola con argilla e acqua. All'inizio del 19 ° secolo, una miscela di edifici è stata creata dall'esperimento, che nei suoi parametri è vicino a composizioni moderne.

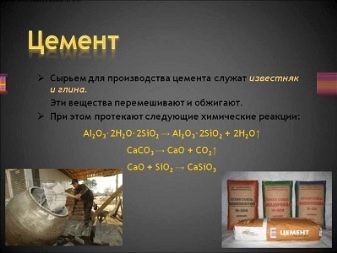

Quindi, il cemento è la definizione di un materiale costituito da componenti di argilla e calcare. Sono mescolati tra loro e sottoposti a trattamento termico a lungo termine, dopo di che la massa risultante viene macinata in polvere.

La miscela ha una sfumatura grigia e, quando interagisce con l'acqua, forma una soluzione, che dopo l'essiccazione diventa dura come una pietra. La sua caratteristica eccezionale è quella la massa si indurisce solo in condizioni di elevata umiditàe questo processo può verificarsi anche sott'acqua. Questa, a proposito, è la principale differenza tra cemento e molti altri leganti.

Ad esempio, gesso e calce aerea acquistano forza solo nell'aria.E come parte del calcestruzzo, non indurisce tanto perché l'acqua evapora, ma piuttosto come risultato della sua reazione con la polvere: in questo momento si rilascia calore e si formano sostanze solide o cristalline. Questo è il motivo per cui il processo di miscelazione della miscela stessa è spesso definito l'otturatore, e non del tutto la dissoluzione.

La massa monolitica si forma a causa dell'idratazione del cemento, il cemento non deve essere asciugato sotto il sole cocente - semplicemente "si strappa", si spezzerà e molto rapidamente inizierà a sgretolarsi.

Per evitare tali situazioni spiacevoli e risparmiare denaro, si consiglia di inumidire la soluzione concreta fino a quando non è completamente asciutta.

Ci soffermeremo un po 'di più sulle caratteristiche della produzione.

Nella prima fase si procede al calcare, gesso, marna e tufo sono considerati i migliori, ma non si consiglia l'uso di diversi tipi di gesso e dolomia - la forza del cemento basata su di essi lascia molto a desiderare. Quindi la materia prima viene miscelata con argilla nel rapporto di 3: 1 e la miscela risultante viene inviata ad una fornace rotante, riscaldata a 1400-1500 gradi.

È questa temperatura che fornisce la massima sinterizzazione, in cui i componenti di argilla e calcare si fondono e si diffondono tra loro.

Dopo 3-4 ore, la composizione lascia il forno, in questo momento consiste di molti grumi di dimensioni diverse: è un cemento clinker, quindi viene frantumato in particelle di dimensioni inferiori a 100 micron, in questa fase viene introdotto il 6% di gesso nella composizione, necessario per non ha assorbito l'umidità dall'aria.

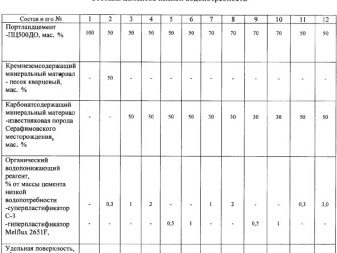

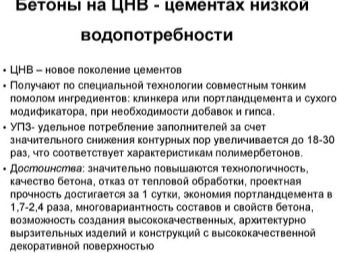

Oltre al gesso, vengono aggiunti altri componenti attivi che migliorano le caratteristiche prestazionali del cemento e ne permettono l'uso in vari settori di costruzione: tutti gli additivi conferiscono al cemento determinati parametri, ad esempio materiali per l'impermeabilizzazione o ad indurimento rapido e il calcestruzzo viene prodotto insieme a CBC.

Proprietà e specifiche

Considera le proprietà di base del cemento.

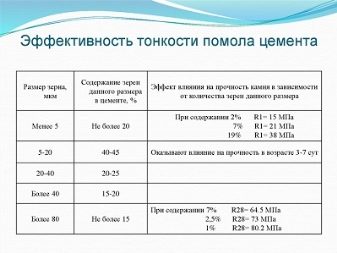

Finezza macinatura

Questo parametro determina la velocità di indurimento della malta cementizia e la resistenza della pietra risultante. La dipendenza qui è inversa - minore è la macinatura: più veloce è il processo di congelamento e più forte è il monolito risultante. Di conseguenza, i prezzi per il cemento a grana fine sono più alti.

La finezza della macinazione viene determinata utilizzando l'indicatore della superficie specifica e la composizione dei grani, per cui il materiale viene setacciato attraverso un setaccio ultrafine, le cui dimensioni delle celle non raggiungono nemmeno gli 8 micron, mentre la parte principale del cemento deve essere setacciata facilmente.

D'altra parte più piccola è la macinatura, più acqua è necessaria per diluire il cemento. Ecco perché l'introduzione di particelle grandi e piccole nella gamma da 40 a 80 micron nella struttura è considerata ottimale.

Per realizzare un tipo di cemento ad indurimento rapido, è necessario aggiungere fino al 25% di particelle; macinazione superfine - aumentano significativamente la sua forza e riducono il rischio di corrosione.

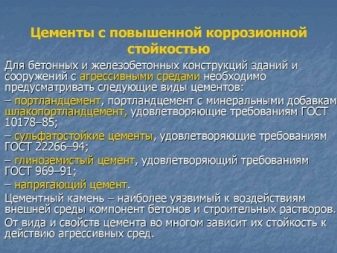

Resistenza alla corrosione

Durante il funzionamento, l'acqua e le soluzioni acido-base hanno un effetto costante sulla pietra cementizia, che porta alla corrosione delle strutture in cemento armato. Per evitare questo, nella composizione vengono introdotti speciali materiali idroattivi, che rallentano in modo significativo, se non addirittura alleggeriscono completamente l'attività dei sali chimici, e contribuiscono anche all'impermeabilizzazione dei prodotti in calcestruzzo.

Di norma, come tali, vengono utilizzati additivi basati su polimeri, che riducono significativamente l'indice di porosità di una sostanza e aumentano la sua resistenza a fattori esterni avversi.

È attraverso l'introduzione di tali componenti che il cemento diventa un materiale veramente durevole e affidabile.

Resistenza al gelo

Per realizzare calcestruzzi di alta qualità è necessario utilizzare solo cemento di alta qualità, poiché durante lo stoccaggio qualsiasi composizione assorbe umidità dall'aria in micro dosi. A temperature di congelamento, si congela e aumenta di volume del 7-10% e, se ripetuto più volte, provoca gravi danni concreti in futuro.

Nelle condizioni di prezzi in costante aumento dei materiali da costruzione, la proprietà di mantenere le sue prestazioni sotto l'influenza delle basse temperature acquista un valore speciale.

Le moderne composizioni di cemento sono progettate in modo tale da resistere ripetutamente al ciclo di congelamento e scongelamento.

Per ottenere una buona resistenza al gelo, l'abietato di sodio, il legno e altri componenti vengono introdotti nel cemento puro., che causano la resistenza della composizione alla temperatura e aumentano la durata del calcestruzzo nel suo complesso.

Nella struttura vengono introdotti speciali additivi aeranti, grazie ai quali la struttura si arricchisce di bolle d'aria, risolvendo efficacemente i problemi di dilatazione del liquido durante la solidificazione.

Domanda d'acqua

La densità fisica dei grani di cemento è più volte la densità dell'acqua,quindi, quando è eccessivamente saturo, le forze capillari trattengono solo una parte dell'umidità dentro di sé, mentre il resto viene portato in superficie. Ciò causa la sedimentazione delle particelle, che a sua volta ha un impatto sulla riduzione della resistenza dell'intera struttura in calcestruzzo e contribuisce alla sua rapida distruzione.

La capacità del cemento di irrigare la domanda è determinata dalla quantità di fluido necessaria per preparare la soluzione di lavoro. Viene misurato in percentuale, ad esempio, nel cemento Portland, questa percentuale è del 22-28%. Se il fabbisogno idrico è basso, da tale materiale si ottiene un calcestruzzo più durevole e resistente al gelo.se questo indicatore è sovrastimato, i materiali ottenuti dalla composizione differiranno in porosità speciale e non dureranno a lungo.

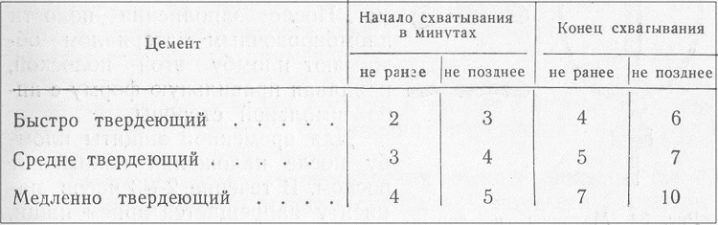

Impostazione della velocità

Idealmente, la soluzione dovrebbe essere impostata, né rapidamente né lentamente. Inoltre, il tempo è influenzato dagli additivi, nonché dal volume del liquido e dalla temperatura dell'aria. Lo standard adottato indica che il congelamento dovrebbe iniziare 35-40 minuti dopo la produzione della sospensione di cemento.

Per una completa solidificazione, ci vogliono circa 10 ore.

Parametri di resistenza

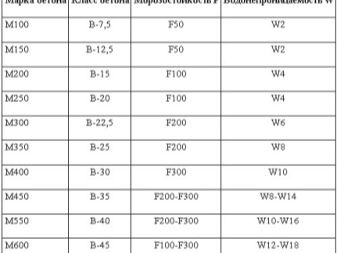

L'indicatore della resistenza del cemento è calcolato con il metodo di compressione del campione, che viene tenuto per 28 giorni. Quando si provano cementi di vari gradi, anche la resistenza alla compressione è diversa. L'industria moderna produce cementi per i quali questo indicatore è 300, 600, nonché 700 e 1000.

Molti consumatori credono che la forza sia la caratteristica principale del cemento, a cui si deve prima prestare attenzione. Non è così - tutti i parametri della composizione hanno lo stesso valore e influenzano ugualmente la forza e la durata delle strutture in calcestruzzo.

tipi

Non esiste una classificazione ufficiale dei cementi. Nei termini più generali, si possono distinguere diversi gruppi di composizioni, i cui criteri sono basati su vari parametri.

Quindi, a seconda della composizione di destinazione emettono costruzioni generali e composizioni speciali. Se la composizione è presa come base, è possibile designare varianti con un min. additivi e cemento puro.

Se classifichiamo il cemento in base alla velocità di indurimento, le seguenti opzioni sono le più comuni:

- miscele di impostazione rapida - quelli, il cui tasso di congelamento è inferiore a 45 minuti;

- impostazione normale - indurire entro 45-120 minuti;

- indurimento lento - congelare più di 2 ore.

Stress isolati, cementi resistenti al fuoco, autoespandenti e molti altri.

Fermiamoci sui tipi più popolari:

- Cemento bianco - Questo è un materiale che viene prodotto da clinker a basso contenuto di ferro che subisce sbiancamento. Si tratta di un materiale con proprietà uniche, che può essere utilizzato non solo per l'incollaggio di superfici, ma anche per la fabbricazione di elementi e colonne scultorei, oltre che per la facciata di un edificio. Grazie al suo colore, l'uso del cemento bianco consente di migliorare la componente estetica della superficie. Aggiungendo alcuni pigmenti, è possibile ottenere cemento colorato.

- Cemento espandibile impermeabile È una sostanza con un valore elevato e una velocità di indurimento. Viene prodotto nel processo di macinazione simultanea di cemento, gesso e idratoalluminato di calcio. Tale cemento inizia a setacciare già dopo 4 minuti dal momento della miscelazione, infine si asciuga in 10 minuti.

Questo materiale è ampiamente utilizzato per impermeabilizzare le cuciture e il loro calafataggio.

- Cemento antiritiro impermeabile - la composizione di base dei componenti di tale cemento è la stessa, tuttavia, la tecnologia di lavorazione e produzione rende il tasso di solidificazione ancora maggiore - non ci vogliono più di 5 minuti per asciugare completamente la composizione. Questa composizione viene utilizzata per formare un guscio impermeabilizzante per prodotti in calcestruzzo.

- Cemento portland ad indurimento rapido - È un cemento che è abbastanza finemente macinato, rendendolo più intenso del cemento Portland standard. Il materiale guadagna una forza particolare nella fase iniziale di solidificazione - dopo 1-3 giorni. Il più delle volte è usato quando si eseguono lavori di riparazione.

- Cemento Portland plastificato - composizione, nel processo produttivo in cui una poltiglia a base di alcol solfito allo 0,25% viene introdotta nella macinazione del clinker, a causa della quale la resistenza al gelo della miscela e la sua plastificazione aumentano significativamente.

- Cemento idrofobo - realizzato per la macinazione del cemento clinker di Portland e del gesso, nonché per l'introduzione dell'ascella o di altri additivi idrofobici.L'assorbimento d'acqua di tale cemento è basso, perché può essere conservato a lungo anche in condizioni di elevata umidità e questo non peggiora le sue caratteristiche fisiche e tecniche. Questa miscela non forma grumi e il calcestruzzo sulla sua base non si spezza con il tempo e non si stratifica.

- Cemento alluminoso - Un legante idraulico che è fatto da materie prime ricche di allumina, solitamente calcare o bauxite. Il materiale si indurisce a basse temperature, quindi è ampiamente utilizzato per lavori di riparazione nella stagione invernale.

- Cemento di magnesia - ottenuto da materie prime ricche di ossido di magnesio. Trovò applicazione nella disposizione dei pavimenti magnesiaci.

- Cemento Portland - si ottiene macinando cemento clinker di cemento con gesso e additivi speciali, la tecnologia di combustione è costruita in modo tale che il contenuto di silicati di calcio sia elevato nel prodotto risultante.

- Cemento pozzolanico portland - questi materiali da costruzione includono componenti di origine vulcanica nella loro struttura. Questa composizione si indurisce rapidamente sia all'aria aperta che in acqua, mentre le miscele a base di tale cemento non danno alcuna efflorescenza e sono altamente igroscopiche.Di norma, tale materiale viene utilizzato per equipaggiare le piscine.

- Cemento resistente agli acidi Usi nella produzione di sabbia di quarzo e fluoruro di sodio, questa composizione è resistente alla maggior parte degli acidi minerali e organici, non cambia le sue caratteristiche in acqua. Tuttavia, la reazione con gli alcali inizia a scomparire.

marcatura

Tutti i tipi di cemento hanno designazioni speciali che riflettono il loro ambito di utilizzo. La marcatura è composta da lettere e numeri.

- BPC - Cemento Portland.

- SS - cemento resistente ai solfati.

- SPC - Scorie di cemento Portland.

- GF - composizione idrofoba.

- BC - bianco.

- sottomarino - cemento plastificato

- VRTS - impermeabile.

Il grado di resistenza del legante è indicato dalla lettera "M" e il numero, ad esempio, M500 - ciò significa che un tale materiale può sopportare il carico fino a 50 kg / sq. Vedi. Succede che questa caratteristica è semplicemente indicata da un numero - 22,5, 42,5 o 52,5 - questo non è un marchio, ma una classe. Dimostra che il materiale può sopportare una pressione di, ad esempio, 22,5 MPa.

Le lettere A e B indicano il numero di componenti aggiuntivi: A significa che la loro percentuale è del 6-20% e B - dal 21 al 35%.

Ambito di applicazione

Il cemento è il materiale da costruzione più popolare e popolare, il suo ambito di applicazione è praticamente illimitato. Viene utilizzato nella costruzione in tutte le fasi: la costruzione della fondazione, la posa del basamento, la posa delle pareti, la sistemazione dei tetti, l'installazione di impianti idraulici, la composizione delle strutture del pavimento in cementi. Usando il materiale, vengono prodotti blocchi.

La funzione principale del cemento è quella di legare gli elementi strutturali degli edifici in costruzione, nonché di allineare le superfici di tutti i tipi. Nessun cemento, anche la riparazione più insignificante, può fare a meno del cemento.

Una considerazione speciale merita l'ambito di applicazione dei cementi speciali:

- PTS500 - è ampiamente utilizzato per la produzione di strutture in cemento armato e prodotti in calcestruzzo, nonché per l'edilizia industriale e civile - è in queste industrie che si formano i più severi requisiti di igroscopicità, resistenza al gelo e durata delle miscele per l'edilizia. Inoltre, il cemento di questa categoria viene spesso utilizzato durante i lavori di emergenza e di riparazione, a causa dell'elevata resistenza iniziale del calcestruzzo.

- PTS500D20 - Questo composto è ampiamente utilizzato nella costruzione di tutti i tipi: abitazioni, industriali e agricoli. Il materiale viene utilizzato per la produzione di strutture prefabbricate in calcestruzzo, vari elementi di travi e solai.

Inoltre, questo cemento è un materiale di base per la coltivazione di soluzioni concrete, che vengono utilizzate durante i lavori di intonacatura e muratura.

Le principali qualità di consumo di questo cemento sono la resistenza al gelo e l'elevata resistenza alla corrosione, motivo per cui il marchio gode di una maggiore circolazione rispetto al normale cemento Portland.

- PTS400D0 - questo tipo di strutture costruttive è necessario per la fabbricazione di strutture in cemento armato, nonché per l'installazione di eventuali strutture sottomarine e di superficie, che sono esposte ad effetti significativi di acqua salata e acqua dolce.

- PC400D20 - necessario per la produzione di strutture prefabbricate in cemento armato, travi, pannelli a parete e altri materiali necessari per la costruzione.

Il cemento viene utilizzato per organizzare percorsi di campagna, isolare scantinati e creare uno scantinato monolitico e molti altri tipi di lavoro, l'ambito della sua applicazione è ampio.

Tuttavia, ciascuno di essi richiede determinati gradi e tipi di cemento, pertanto è necessario chiarire in anticipo tutti i requisiti relativi ai materiali utilizzati.

Periodo di validità

La durata di conservazione di qualsiasi cemento è di diversi mesi. Se segui determinate regole, puoi utilizzare una composizione scaduta. Tuttavia, tieni presente che ciò è consentito solo per l'organizzazione di strutture non critiche. Molti costruttori con poca esperienza professionale acquistano cemento in grandi quantità per il futuro, ma questo non è l'approccio giusto.

Secondo GOST 10178-85, ogni tipo di cemento ha una certa data di scadenza, è opportuno sottolineare in particolare che questo periodo è consentito solo quando si creano determinate condizioni per lo stoccaggio del materiale:

- per formulazioni ad indurimento rapido, confezionato in sacchetti o contenitori di plastica - 45 giorni;

- per cemento di uso generale, imballaggio in contenitori morbidi - 60 giorni;

- per cemento a rapida indurimento alla rinfusa - 45 giorni;

- per cemento sfuso - 60 giorni.

Nonostante la durata piuttosto breve del cemento secondo GOST, in pratica è possibile aumentare la durata dei marchi M200, M500, M600, M700 e M400 per sei mesi o addirittura un anno.Ciò è possibile quando vengono soddisfatte diverse condizioni, vale a dire che il cemento è confezionato in un pacchetto morbido olistico e posto in deposito in una stanza asciutta.

I materiali imballati devono essere collocati su pile di legno o pallet di plastica, mantenendo la distanza tra i pallet e il pavimento di almeno 10 cm, quindi le confezioni con cemento vengono accuratamente coperte con un involucro di plastica, e ancora meglio ogni confezione deve essere imballata in un sacchetto di plastica.

Se tutte le condizioni sono soddisfatte, la durata del cemento può essere aumentata a diversi mesi. Per una migliore comprensione delle conseguenze di una conservazione impropria, soffermiamoci su maggiori dettagli su ciò che accade al cemento in condizioni di elevata umidità e anidride carbonica contenute nell'atmosfera.

Come già accennato, eventuali trucioli minerali e composizione di cemento sono sostanze igroscopiche che assorbono bene l'umidità: quando l'umidità viene assorbita dall'aria inizia il processo di idratazione, in cui il cemento reagisce con l'acqua e si formano così idrati cristallini. Tali materiali non sono assolutamente adatti all'uso..

Nella fabbricazione del cemento, tutti i componenti di base del clinker vengono trattati termicamente a temperature fino a 1000 gradi e oltre, avviene la decarbonizzazione, cioè il materiale di partenza viene suddiviso in calce, anidride carbonica e ossido di calcio. Quest'ultimo, a sua volta, subisce una serie di metamorfosi, a seguito del quale si forma un forte cemento e l'anidride carbonica viene rilasciata nell'aria.

Durante lo stoccaggio prolungato, si verifica la reazione inversa - il biossido di carbonio viene assorbito dai componenti principali del cemento e, di conseguenza, vengono ridotti i parametri di resistenza e prestazioni della composizione.

produttori

È difficile dire quali marchi producano miscele cementizie di altissima qualità. Il mercato delle costruzioni è pieno di proposte di un'ampia varietà di produttori nazionali e stranieri, ognuno dei quali vende composizioni di diversi marchi e parametri.

Qualche anno fa è stato considerato il leader assoluto nel mercato del cemento Preoccupazione di Holderbank (Svizzera), comprende imprese in 70 paesi del mondo e il volume di cemento prodotto supera i 100 milioni di tonnellate - questa cifra equivale alla metà della produzione globale all'anno.Holderbank produce cemento di altissima qualità su attrezzature tecnologiche avanzate. Tutti i prodotti venduti sono conformi agli standard internazionali EN 197-1.

Tuttavia, recentemente il leader è cambiato. Palm domina la produzione francese Gruppo Lafargeche ha le sue piante in Europa, Asia e America, e chiude i primi tre CEMEX (Messico).

Tra le imprese russe, i prodotti di tre marchi sono la più grande richiesta:

- Gruppo Eurocement - è il leader del segmento domestico, la cui capacità produttiva comprende impianti in 16 regioni del nostro paese. Gli utenti notano che il cemento di questo marchio è il migliore in termini di rapporto qualità-prezzo.

- "Novoroscement" - Questo è il secondo maggiore produttore nazionale di miscele di cemento in termini di vendite, i suoi prodotti sono venduti nei più grandi ipermercati delle costruzioni di varie città russe confezionando 50 kg ciascuno.

- Cemento siberiano - un altro noto produttore, che ha stabilito un ciclo completo di produzione di cemento, è uno dei tre principali produttori russi che ha messo sul mercato solo la massima qualità e materiale pratico.

Consigli

Negli ultimi anni, la costruzione è aumentata drasticamente e la domanda di cemento è aumentata. Ciò ha dato origine all'emergere di un gran numero di produttori senza scrupoli che producono cemento con l'aggiunta di additivi che ne compromettono le proprietà operative.

Per non sbagliare, dovresti sapere esattamente come dovrebbe apparire il cemento e cosa dovresti prestare attenzione quando lo acquisti.

I professionisti danno alcune raccomandazioni attuali:

- Di norma, il cemento viene venduto in sacchi o alla rinfusa. È preferibile acquistare la miscela nella confezione, poiché è stata protetta dagli effetti negativi dell'ambiente esterno nella fase di stoccaggio e, di conseguenza, ha mantenuto le sue caratteristiche di consumo.

- Sulla confezione, in conformità con i requisiti della legislazione, è obbligatorio inserire informazioni sul produttore, la data di rilascio, GOST. Sotto il cemento sciolto si può nascondere qualsiasi composizione.

- Se il cemento viene acquistato in grandi quantità, è necessario controllare ogni confezione per la data di rilascio, poiché nel volume totale i venditori senza scrupoli possono mescolare il cemento stantio e, come già accennato, l'attività della composizione in sei mesi dopo il rilascio può diminuire diverse volte.

- La freschezza del cemento può essere controllata in modo indipendente - per questo è sufficiente colpire la borsa con la mano, se il cemento è fresco, quindi le sensazioni non assomigliano a un colpo alla pietra. A proposito, il cemento negli angoli del pacco è prima di tutto indurito, quindi dovresti assolutamente controllare queste aree.

- Se possibile, assicurarsi che il cemento sia conservato in un luogo asciutto con un buon livello di ventilazione.

- Gli esperti raccomandano di condurre un test "sperimentale" di cemento, per questo è necessario prendere acqua bicarbonato di sodio (ad esempio, Borjomi ordinario), rilasciare tutto il gas da esso e impastare impasto cementizio dal quale modellare piccole torte in modo che lo spessore al centro sia circa 5 cm, e ai bordi - 1 cm. Il cemento di alta qualità dovrebbe iniziare a indurirsi non più tardi di 10 minuti e la sua parte addensata dovrebbe riscaldarsi durante questo periodo.

Se né l'uno né l'altro si verificano entro mezz'ora, rifiutare di acquistare questa composizione.

Nel prossimo video sarete in grado di osservare il processo di produzione del cemento.