Ciment alumineux: caractéristiques et applications

Il existe des matériaux de construction, sans lesquels la construction de bâtiments ou de structures à des fins diverses et la configuration ne peuvent pas être effectuées. Ces produits incluent le ciment sur le marché dans une grande variété. Parmi la liste disponible peut mettre en évidence le ciment d'alumine, dont la popularité est due à un certain nombre de caractéristiques spécifiques.

Caractéristiques de fabrication

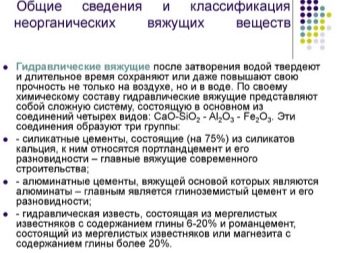

Les matières premières, telles que le ciment, constituent un groupe de produits constitué de substances hydrauliques à base d'aluminates et de silicates, formées lors du traitement thermique de composants.

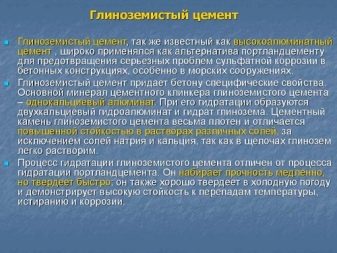

Le mélange de construction de type grande vitesse, qui a pour caractéristique principale la capacité du matériau de geler non seulement au contact de l’air, mais aussi de l’eau, occupe une place particulière dans la ligne de ces produits.Ces produits sont appelés ciment à haute teneur en alumine. En outre, il existe d'autres noms de produits, tels que ciment à l'aluminate.

La production de matières premières est réalisée à l'aide d'une technologie spéciale, au cours de laquelle les composants de base sont également enrichis en alumine. Après cela, la composition subit un traitement thermique dans un haut fourneau ou dans des fours électriques à arc, puis est broyée à la taille de particule requise. La formule chimique et les caractéristiques techniques de ces produits permettent de l'utiliser pour la préparation de béton résistant à la chaleur. La principale caractéristique du ciment d'alumine à partir de matières premières d'autres marques est la résistance au feu, qui est plusieurs fois supérieure à celle d'indicateurs similaires à ceux de produits d'autres sociétés, comme le ciment Portland. Selon les experts, la composition du mélange lui permet de fonctionner à des températures atteignant 1700C.

Le ciment d'alumine est souvent utilisé comme composant dans diverses compositions, en se mélangeant à de la magnésite ou de la chamotte, ce qui permet la fabrication de solutions ignifugeantes à durcissement hydraulique.

La production de ciment est réalisée à partir de bauxite et de calcaire en combinaison avec un certain nombre d'autres substances responsables de certaines caractéristiques de la composition. Les installations de production modernes utilisent deux méthodes de production de la composition selon GOST: le frittage et la fusion. Le choix de la méthode de production est basé sur la spécificité de la composition de la bauxite et du niveau de contenu dans les éléments d'inclusions différentes, par exemple l'oxyde de fer.

Lors de la sélection de cette dernière méthode de fabrication, la qualité de la bauxite est soumise à des exigences très strictes. Le processus commence par l'immersion de la composition dans un four refroidi à l'eau. L'air chaud, dont l'alimentation se fait par les tuyères, fournit un processus pour la fusion de la composition. À la fin du traitement, la matière première est refroidie et broyée.

Beaucoup moins souvent recours à méthode de fusion d'arc, grâce à laquelle les caractéristiques de qualité les plus élevées sont inhérentes au ciment.

Après la production, la composition est préparée, ce qui comprend le mélange de tous les ingrédients. Ensuite, ils sont granulés ou briquetés.

Lorsqu'il est utilisé pour libérer du ciment d'alumine hauts fourneaux La production entraîne la formation de scories à haute teneur en alumine, dans lesquelles il n’ya pas de fer, mais une teneur élevée en silice. De tels produits présentent l'inconvénient lié à la résistance minimale de la composition au début de son durcissement. Dans la production nationale, la méthode d'obtention d'un mélange de ciment par fusion est devenue très populaire.

Processus de frittage - un procédé de fabrication de ciment d’alumine dans des fours d’usine du type usuel à faible chaleur. Lors du refroidissement progressif de la matière première, le genelite, qui en fait partie, cristallise et acquiert une structure vitreuse. Le contrôle du niveau de chauffage pendant un tel processus de production est fondamental, car un niveau de chauffage insuffisant contribuera à la cristallisation des aluminates de calcium.

A la sortie de l'équipement, la composition est granulée. Et la qualité du ciment ainsi obtenu permettra aux produits de se distinguer par les valeurs maximales de résistance des matières premières.

Dans certains cas, appliquer procédé de composition de fusion électrique. L'avantage de cette méthode est la purification de la composition à partir d'acide silicique.

Lors du choix de la méthode de production de ciment la plus appropriée, outre l'analyse de la composition chimique de la bauxite, il convient également de prendre en compte la qualité du coke et le coût de l'électricité. La combinaison des facteurs ci-dessus vous aidera à choisir une méthode rationnelle de fabrication des matières premières.

Composition et propriétés

L'élément principal du ciment est l'aluminate. Au cours de la solidification, il devient hydroaluminate dicalcique.

La composition peut être classée en plusieurs types, en fonction du contenu de la chaux:

- mélange à faible teneur en chaux, où l'indicateur de la substance est inférieur à 40%;

- produit à haute teneur en chaux, où la présence de CaO est supérieure à 40%.

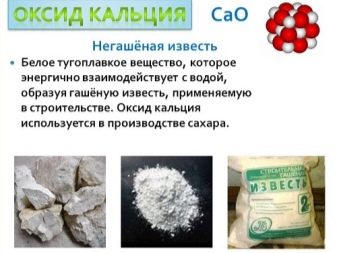

Le calcaire ou la chaux vive jouent le rôle de composant de la chaux. La production élevée de chaux est remarquable pour le réglage rapide. Les formulations à faible teneur en chaux ont un processus de solidification plus long.

De plus, la résistance initiale de tels mélanges sera faible.

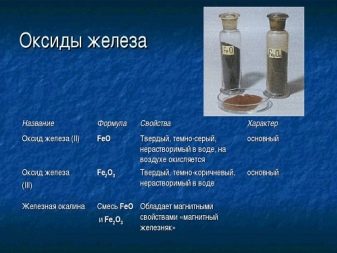

Allouer les principaux éléments chimiques qui font partie du ciment d'alumine:

- oxyde de fer, dont la teneur varie dans la gamme de 5-15%;

- oxyde de silicium - jusqu'à 45%;

- oxyde d'aluminium - de 20 à 50%;

- oxyde de calcium, dont le pourcentage peut aller de 30 à 40%.

La teneur en oxyde de fer n'est pas réglementée par GOST, mais la quantité de cet élément est d'une importance capitale pour la production de ciment à base d'alumine.

Le mélange présente un certain nombre de propriétés spécifiques, parmi lesquelles il convient de noter:

- Les produits ont une viscosité et une résistance élevées. Ces qualités sont inhérentes au mélange en raison de la présence dans la substance d'aluminates de calcium. La technologie de solidification d'une telle composition ne diffère pas d'un processus similaire mis en oeuvre avec un PC. Cependant, le durcissement du ciment d'alumine se caractérise par un dégagement de chaleur important: environ 70% de la chaleur dégagée au cours des premières 24 heures, n'est pas toujours sûre pendant la construction. Cela est dû au fait que l'augmentation de la température ambiante de plus de 20% réduit la stabilité de la solution de 2 fois.

- La composition d'alumine forme une pierre dense, caractérisée par une résistance aux milieux agressifs. Cependant, l'action de l'alcali et de la chaux lui est préjudiciable.

- La composition commence à durcir au bout d'une demi-heure après le coulage. Ce processus prend environ 12 heures.

- Le mélange d’alumine est recommandé pour une utilisation à basse température, ceci est dû au niveau de chaleur.

- Le mélange présente des taux élevés de résistance aux substances gazeuses et liquides agressives. Il conserve ses propriétés et sa structure au contact du chlorure, du carbonate et d'autres eaux en raison de la résistance à l'eau de la composition.

- De plus, la résistance des matières premières aux températures élevées, y compris au feu ouvert, permet de caractériser le ciment en tant que matériau réfractaire. Ses qualités ne sont améliorées que par l'inclusion d'ingrédients tels que la magnésite et le minerai de chrome.

- La température la plus favorable pour le durcissement de la composition est de 25 ° C au maximum d'humidité.

- L'utilisation de ciment à haute teneur en alumine dans la construction augmente le taux d'adhérence de la solution aux armatures en acier, ce qui renforce le monolithe de l'ensemble de la structure, ce qui a une incidence positive sur la durabilité des structures.

Malgré la liste impressionnante de propriétés positives du ciment, les produits présentent plusieurs inconvénients:

- La sensibilité des matières premières à la chaleur, dépassant 25 ° C lorsque la composition durcit. Cela peut provoquer une déformation de la structure.Par conséquent, il est déconseillé de l'utiliser dans des conditions climatiques chaudes ou il est conseillé de l'éteindre à l'eau froide.

- Les produits ont un coût plus élevé par rapport au PC, ce qui explique sa faible demande.

- La plupart des solutions alcalines seront capables de détruire le béton et la pierre, dont la composition est constituée de ciment d’alumine.

Structure et espèce

Pendant la production, deux types de ciment d'alumine peuvent être produits. Prise en compte du contenu en impuretés, le mélange est classé comme suit:

- composition standard;

- mélange élevé d'alumine.

Il est possible de déterminer la marque de ciment trois jours plus tard après la production. Le produit ayant un coût élevé, la composition est vendue en petites quantités.

La composition en alumine est brune, jaune, verte ou noire. Ces différences de couleur sont dues à la teneur en fer du mélange et la nuance dépend également de l'indice d'oxydation des ingrédients de la composition.

En outre, il existe des produits de couleur blanche qui contiennent une quantité minimale de fer.

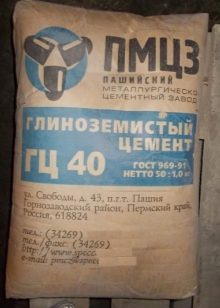

Les produits sont emballés dans des conteneurs ou des sacs spéciaux.L'étiquetage des produits est basé sur GOST. Sur cette base, Il existe trois types de ciment dont la résistance à la compression diffère sous des charges:

- HZ-40;

- HZ-50;

- HZ-60.

Le ciment alumineux HZ-40 se caractérise par une augmentation de la résistance dans les 72 heures, de 22,5 à 40 MPa. Une telle marque est le plus souvent achetée à des fins de construction, son coût est plus abordable que celui des autres marques et les propriétés disponibles suffiront amplement à l'accomplissement des tâches.

La variété suivante est caractérisée par des indicateurs de force, qui atteignent 50 MPa. Le ciment préfère opérer dans le secteur des carburants et de l’énergie.

Ce dernier type a le plus haut niveau de résistance, atteignant 60 MPa. En raison de cette caractéristique, le ciment alumineux HZ-60 est largement utilisé dans l'industrie de la métallurgie et de la défense.

Le matériau ayant une structure plutôt visqueuse, il faudra plus de temps pour le mélanger que pour le ciment Portland. La durabilité et l'homogénéité du béton résultant dépendent directement de la durée du malaxage.

En règle générale, le mélange est préparé pour le travail en petites quantités, car le ciment ne contient pas de composants qui ralentissent le processus de solidification.En conséquence, la composition commence à prendre peu de temps après la préparation.

Parmi les fabricants de la composition figurent les sociétés suivantes, connues dans le monde entier: Ciment Fondu, Secar, Cimsa Icidac.

Champ d'application

Le principal domaine d’exploitation du ciment reste la construction industrielle. La demande de produits dans ce domaine s’explique par la présence de différents types d’objets pour lesquels il est nécessaire d’utiliser des matières premières résistantes aux effets thermiques importants, pouvant aller jusqu’à 1300С. En plus de la température, des substances corrosives peuvent affecter le matériau.

Dans ce cas, les propriétés et la stabilité de la composition d'alumine seront très utiles.

Il est nécessaire de souligner les principaux domaines dans lesquels les produits sont exploités:

- À l'aide de la structure, la reconstruction et la réparation des structures de pont endommagées présentant différents niveaux de complexité et de configuration sont effectuées.

- Le mélange est très demandé dans les cas où la construction à grande vitesse de structures est requise avec l'acquisition de la stabilité maximale du bâtiment dans les 3 jours.

- Le ciment à base d'alumine est utilisé à des fins de construction, notamment lorsque des matériaux résistant au sulfate sont nécessaires.

- La fixation et la fixation des boulons d'ancrage sont réalisées à l'aide d'une composition à base d'alumine.

- La fabrication de récipients qui seront exploités en contact direct avec des substances agressives est réalisée avec l’inclusion d’un tel mélange de ciment.

- La production est utilisée dans le travail lors de l'arrangement des puits de pétrole.

- Le mélange est appliqué comme accélérateur pour le durcissement du béton.

- Avec l'aide de la réparation de navires en ciment d'alumine.

- Les travaux de réparation sur la réparation des fuites dans la roche, qui s’accompagnent d’une consommation excessive d’eau, sont effectués avec une telle composition.

- Le ciment est également utilisé pour fabriquer du béton réfractaire.

- Le mélange est utilisé pour la construction de structures en béton armé.

- Le ciment a trouvé son utilisation dans la construction de structures souterraines et marines.

- Les produits sont utilisés comme additifs dans les formulations adhésives utilisées dans le domaine de la chimie du bâtiment.

- Le mélange agit comme ingrédient principal dans la fabrication de compositions imperméables et expansibles.

Cependant, mis à part le secteur de la construction industrielle, le ciment alumine assez souvent utilisés comme produits de construction dans le cadre de travaux liés à la construction de logements privés et résidentiels. L'élargissement du champ d'application du matériau est associé aux propriétés individuelles des matières premières, mais le ciment au gypse-alumine dans la vie quotidienne n'est pas utilisé en raison de son coût élevé.

Pour tirer le meilleur parti du fonctionnement de ce produit, il est nécessaire de prendre en compte toutes les caractéristiques existantes des matières premières en relation avec sa composition chimique.

On peut noter les types de travail suivants dans la construction privée, où il convient d'utiliser des matières premières à base d'alumine:

- travaux préparatoires avec les appuis de fenêtres;

- construction de sous-sols et de sous-sols dans des bâtiments;

- travaux relatifs à la disposition de la chape pour sols;

- reconstruction et réparation du système de ventilation et des cheminées de la maison;

- construction de chambres de combustion, de foyers et d’autres types d’appareils de chauffage, souvent utilisés à domicile.

Pour savoir comment pétrir le mortier de ciment correctement, regardez la vidéo ci-dessous.