Subtilités de choix du ciment

Aucun bâtiment ne peut se passer de ciment et quel que soit le type de maison construit - en brique ou en bois. La seule différence est réduite uniquement à la quantité requise du mélange. Ce matériau de construction est utilisé avec succès depuis plus d'un siècle en raison de sa haute qualité et de ses excellentes caractéristiques opérationnelles.

Caractéristiques de production

Dès que les gens ont commencé à construire des maisons, ils ont eu besoin d'une composition capable de contenir des pierres et d'autres matériaux de construction. Au début, c’était de l’argile ordinaire, mais de telles habitations n’étaient que de courte durée et le bâtiment lui-même semblait tout à fait imparable.

Un peu plus tard, les constructeurs ont découvertque le mortier de chaux a également des caractéristiques contraignantes - cette découverte a été faite par les anciens Grecs et Romains, et ces derniers ont remarqué que si de la cendre volcanique était ajoutée à la chaux, la maçonnerie devenait vraiment monolithique.

La chaux était utilisée en Russie, en la mélangeant avec de l'argile et de l'eau. Au début du 19ème siècle, un mélange de construction a été créé par l'expérience, qui dans ses paramètres est proche des compositions modernes.

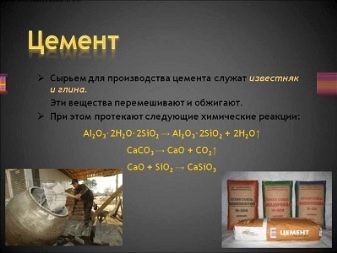

Ainsi, le ciment est la définition d'un matériau constitué de composants d'argile et de calcaire. Ils sont mélangés les uns aux autres et soumis à un traitement thermique de longue durée, après quoi la masse obtenue est broyée en une poudre.

Le mélange a une teinte grise et, lorsqu'il interagit avec l'eau, forme une solution qui, après séchage, devient dure comme une pierre. Sa particularité est que la masse ne durcit que dans des conditions d'humidité élevée, et ce processus peut se produire même sous l’eau. C'est d'ailleurs la principale différence entre le ciment et de nombreux autres liants.

Par exemple, le gypse et la chaux aérienne ne gagnent en force que dans l'air.Et dans le béton, il ne durcit pas tellement parce que l'eau s'évapore, mais plutôt à la suite de sa réaction avec la poudre: à ce moment, de la chaleur est libérée et des substances solides ou cristallines se forment. C'est pourquoi le processus de mélange du mélange lui-même est souvent appelé l'obturateur, et pas du tout la dissolution.

La masse monolithique est formée par l'hydratation du ciment, le béton ne doit pas être séché au soleil brûlant - il va simplement "déchirer", il va craquer et commencer très rapidement à s'effriter.

Pour éviter de telles situations désagréables et économiser de l'argent, il est recommandé d'humidifier la solution de béton jusqu'à ce qu'elle soit complètement sèche.

Nous allons parler un peu plus des caractéristiques de la production.

Au premier stade, on se procure du calcaire, les tufs à la craie, à la marne et à la chaux sont considérés comme les meilleurs, mais l'utilisation de divers gypses et dolomites n'est pas recommandée - la résistance du ciment à base de ces derniers laisse beaucoup à désirer. Ensuite, la matière première est mélangée avec de l'argile dans un rapport de 3: 1 et le mélange obtenu est envoyé dans un four rotatif, chauffé à 1400-1500 degrés.

C’est cette température qui assure un frittage maximal, auquel les composants de l’argile et du calcaire se fondent et se diffusent.

Au bout de 3 à 4 heures, la composition quitte le four. À ce stade, elle se compose de plusieurs grumeaux de tailles différentes. Il s’agit d’un clinker de ciment, puis il est broyé en particules de moins de 100 microns. À ce stade, on introduit dans la composition 6% de gypse; n'a pas absorbé l'humidité de l'air.

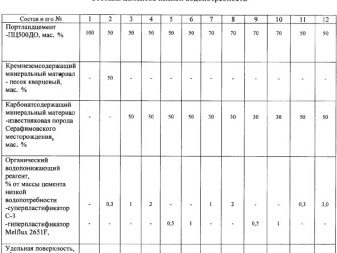

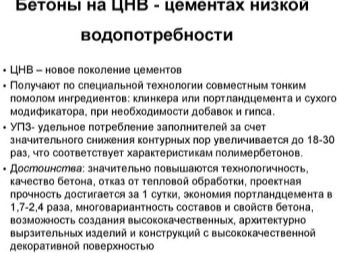

Outre le gypse, d'autres composants actifs sont ajoutés qui améliorent les caractéristiques de performance du ciment et permettent son utilisation dans divers secteurs de la construction: tous les additifs donnent au ciment certains paramètres, par exemple, les matériaux de construction hydrofuges ou à durcissement rapide, et le béton est produit en combinaison avec le CBC.

Propriétés et spécifications

Considérez les propriétés de base du ciment.

Finesse de broyage

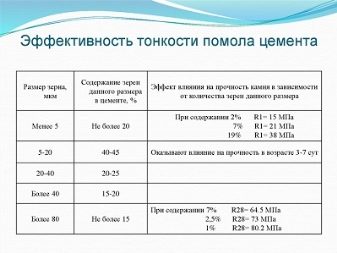

Ce paramètre détermine le taux de durcissement du mortier de ciment et la résistance de la pierre résultante. La dépendance est ici inverse - le moins de broyage - plus le processus de gel est rapide et plus le monolithe résultant est résistant. En conséquence, les prix du ciment à grain fin sont plus élevés.

La finesse du broyage est déterminée à l'aide de l'indicateur de surface spécifique et de la composition des grains, le tamisage étant effectué à travers un tamis ultrafin dont la taille des cellules ne dépasse pas 8 microns, alors que la partie principale du ciment doit être facilement tamisée.

D'autre part plus la mouture est petite, plus il faut d'eau pour diluer le ciment. C’est pourquoi l’introduction de grosses et de petites particules dans la gamme de 40 à 80 microns est considérée comme optimale.

Pour fabriquer un type de ciment à durcissement rapide, il faut nécessairement ajouter jusqu'à 25% de particules; meulage ultrafin - ils augmentent considérablement sa résistance et réduisent les risques de corrosion.

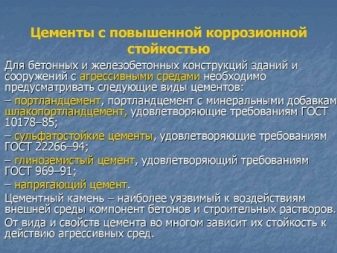

Résistance à la corrosion

Pendant le fonctionnement, les solutions à base d’eau et d’acide ont un effet constant sur la pierre à ciment, ce qui entraîne la corrosion des structures en béton armé. Afin d'éviter cela, des matériaux hydroactifs spéciaux sont introduits dans la composition, ce qui ralentit considérablement, voire complètement, l'activité des sels chimiques, tout en contribuant à l'imperméabilisation des produits en béton.

En règle générale, en tant que tels, on utilise des additifs à base de polymères, qui réduisent considérablement l'indice de porosité d'une substance et augmentent sa résistance aux facteurs externes indésirables.

C’est grâce à l’introduction de tels composants que le ciment devient un matériau véritablement durable et fiable.

Résistance au gel

Pour fabriquer un béton de haute qualité, il est nécessaire d'utiliser uniquement du ciment de haute qualité, car lors du stockage, toute composition absorbe l'humidité de l'air sous forme de microdoses. Par temps de gel, il gèle et son volume augmente de 7 à 10%. Si vous le répétez plusieurs fois, il provoque de graves dégâts dans le béton.

Dans un contexte de hausse constante des prix des matériaux de construction, la propriété de maintenir ses performances sous l’influence des basses températures acquiert une valeur particulière.

Les compositions de ciment modernes sont conçues de manière à résister de manière répétée au cycle de gel et de dégel.

Afin d’obtenir une bonne résistance au gel, l’abietat de sodium, le poix de bois et d’autres composants sont introduits dans du ciment pur., qui provoquent la résistance de la composition à la température et augmentent la durabilité du béton dans son ensemble.

Des additifs entraîneurs d’air spéciaux sont également introduits dans la structure, grâce à quoi la structure est enrichie en bulles d’air, ils résolvent efficacement les problèmes de dilatation du liquide pendant la solidification.

Demande en eau

La densité physique des grains de ciment est plusieurs fois supérieure à celle de l'eau,par conséquent, lorsqu'il est excessivement saturé, les forces capillaires ne retiennent qu'une fraction de l'humidité à l'intérieur d'eux-mêmes, le reste étant amené à la surface du mélange. Cela provoque la sédimentation des particules, ce qui a un impact sur la réduction de la résistance de toute la structure en béton et contribue à sa destruction rapide.

La capacité du ciment à répondre aux besoins en eau est déterminée par la quantité de fluide nécessaire à la préparation de la solution de travail. Il est mesuré en pourcentage, par exemple, dans le ciment Portland, ce chiffre est compris entre 22 et 28%. Si les besoins en eau sont faibles, on obtient ainsi un béton plus durable et résistant au gel.si cet indicateur est surestimé, les matériaux obtenus à partir de la composition auront une porosité particulière et ne dureront pas longtemps.

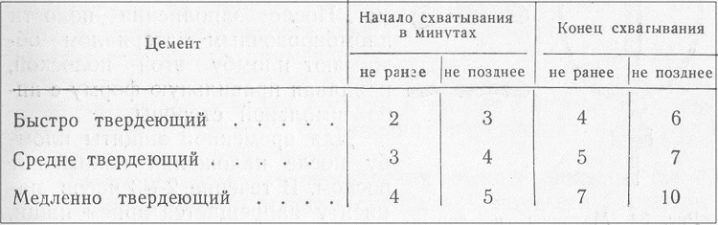

Réglage de la vitesse

Idéalement, la solution doit être définie et ni rapidement ni lentement. De plus, le temps dépend des additifs, du volume de liquide et de la température de l'air. La norme adoptée indique que la congélation devrait commencer 35 à 40 minutes après la fabrication de la boue de ciment.

Pour une solidification complète, il faut environ 10 heures.

Paramètres de force

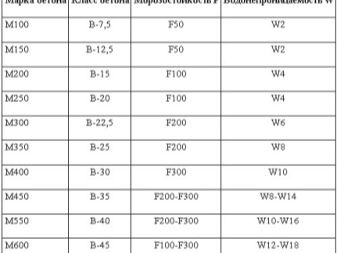

L'indicateur de la résistance du ciment est calculé par la méthode de compression de l'échantillon, qui est conservée pendant 28 jours. Lors du test de ciments de différentes qualités, la résistance à la compression est également différente. L'industrie moderne produit des ciments pour lesquels cet indicateur est 300, 600, ainsi que 700 et 1000.

De nombreux consommateurs pensent que c’est la force qui est la principale caractéristique du ciment, à laquelle il faut au préalable prêter attention. Ce n’est pas le cas: tous les paramètres de la composition ont la même valeur et affectent également la résistance et la durabilité des structures en béton.

Espèces

Il n'y a pas de classification officielle des ciments. Dans les termes les plus généraux, on peut distinguer plusieurs groupes de compositions, dont les critères sont basés sur divers paramètres.

Ainsi, en fonction de la composition de destination, émettent une construction générale et des compositions spéciales. Si la composition est prise comme base, il est alors possible de désigner des variantes avec une valeur min. additifs et ciment pur.

Si nous classons le ciment en fonction du taux de durcissement, les options suivantes sont les plus courantes:

- mélanges à prise rapide - ceux dont le taux de congélation est inférieur à 45 minutes;

- réglage normal - durcir dans un délai de 45 à 120 minutes;

- durcissement lent - congeler plus de 2 heures.

Également isolés, ciments auto-expansibles résistants au feu et au feu, et bien d'autres

Arrêtons-nous sur les types les plus populaires:

- Ciment blanc - Ce matériau est fabriqué à partir de clinker à faible teneur en fer qui subit un blanchiment. C'est un matériau aux propriétés uniques, il peut être utilisé non seulement pour le collage de surfaces, mais également pour la fabrication d'éléments sculpturaux et de colonnes, ainsi que pour le revêtement de la façade d'un bâtiment. En raison de sa couleur, l'utilisation de ciment blanc permet d'améliorer l'aspect esthétique de la surface. En ajoutant certains pigments, vous pouvez obtenir du ciment coloré.

- Ciment expansible imperméable Est-ce une substance avec un réglage élevé et le taux de durcissement. Il est produit dans le processus de broyage simultané de ciment, de gypse et d'hydroaluminate de calcium. Un tel ciment commence à prendre déjà 4 minutes après le mélange, puis sèche en 10 minutes.

Ce matériau est largement utilisé pour l’imperméabilisation des coutures et leur calfeutrage.

- Ciment étanche sans retrait - la composition de base des composants de ce ciment est la même, cependant, la technologie de traitement et de production rend le taux de durcissement encore plus grand - il ne faut pas plus de 5 minutes pour sécher complètement la composition. Cette composition est utilisée pour former une coque d'imperméabilisation des produits en béton.

- Ciment portland à durcissement rapide - c'est un ciment plutôt finement broyé, ce qui le rend plus intense que le ciment Portland classique. Le matériau acquiert une résistance particulière au stade initial de la solidification - après 1 à 3 jours. Le plus souvent, il est utilisé lors de travaux de réparation.

- Ciment de Portland plastifié - composition, dans le processus de fabrication, dans laquelle on introduit dans le broyage du clinker un broyat à base de sulfite-alcool à 0,25%, grâce à quoi la résistance au gel du mélange et sa plastification augmentent considérablement.

- Ciment hydrophobe - fabriqué en co-broyant du clinker de ciment Portland et du gypse, ainsi que par l'introduction de l'aisselle ou d'autres additifs hydrophobes.L'absorption d'eau d'un tel ciment est faible, car il peut être stocké longtemps, même dans des conditions d'humidité élevée, ce qui n'empire pas ses caractéristiques physiques et techniques. Ce mélange ne forme pas de grumeaux, et le béton sur sa base ne se fissure pas avec le temps et ne se stratifie pas.

- Ciment alumineux - Un liant hydraulique fabriqué à partir de matières premières riches en alumine, généralement du calcaire ou de la bauxite. Le matériau durcit à basse température, il est donc largement utilisé pour les travaux de réparation en hiver.

- Ciment de magnésie - obtenu à partir de matières premières riches en oxyde de magnésium. Il trouva son application dans la disposition des sols magnésiens.

- Ciment de Portland - il est obtenu par broyage de clinker de ciment Portland avec du gypse et des additifs spéciaux, la technologie de combustion est construite de telle sorte que la teneur en silicates de calcium soit élevée dans le produit résultant.

- Ciment de Portland Pozzolanique - ces matériaux de construction incluent des composants d'origine volcanique dans leur structure. Cette composition durcit rapidement à la fois à l'air libre et à l'eau, tandis que les mélanges à base de ce ciment ne donnent aucune efflorescence et sont fortement hygroscopiques.En règle générale, ce type de matériel est utilisé lors de l’équipement de piscines.

- Ciment résistant aux acides utilise dans la fabrication de sable de quartz et de fluorure de sodium, cette composition est résistante à la plupart des acides minéraux et organiques, elle ne change pas ses caractéristiques dans l'eau. Cependant, la réaction avec les alcalis commence à se décomposer.

Marquage

Tous les types de ciment ont des désignations spéciales qui reflètent leur domaine d'utilisation. Le marquage consiste en lettres et chiffres.

- BOC - Ciment Portland.

- SS - ciment résistant aux sulfates.

- ShPC - Scories de ciment Portland.

- Gf - composition hydrophobe.

- BC - blanc

- Sous-marin - ciment plastifié.

- VRTS - imperméable.

Le degré de résistance du liant est désigné par la lettre "M" et le numéro, par exemple, M500 - cela signifie qu'un tel matériau peut supporter une charge allant jusqu'à 50 kg / m². Il se trouve que cette caractéristique est simplement indiquée par un nombre - 22,5, 42,5 ou 52,5 - il ne s'agit pas d'une marque, mais d'une classe. Cela montre que le matériau peut résister à une pression de 22,5 MPa, par exemple.

Les lettres A et B indiquent le nombre de composants supplémentaires: A signifie que leur pourcentage est compris entre 6 et 20% et B - entre 21 et 35%.

Champ d'application

Le ciment est le matériau de construction le plus populaire et populaire, son champ d'application est pratiquement illimité. Il est utilisé dans la construction à toutes les étapes: construction de la fondation, pose du sous-sol, pose des murs, aménagement des toits, installation des appareils de plomberie, composition des sols en ciment. En utilisant le matériau, des blocs sont produits.

La fonction principale du ciment est de coller les éléments structurels des bâtiments en construction, ainsi que d’aligner les surfaces de tous types. Aucun ciment, même la réparation la plus insignifiante, ne peut se passer de ciment.

Une considération particulière mérite le champ d'application des ciments spécialisés:

- PC500 - Il est largement utilisé pour la fabrication de structures en béton armé et de produits en béton, ainsi que dans la construction industrielle et civile. De plus, le ciment de cette catégorie est souvent utilisé lors de travaux d’urgence et de réparation, en raison de la résistance initiale extrêmement élevée du béton.

- PC500D20 - ce composé est largement utilisé dans la construction de tous types: logements, industriels et agricoles. Le matériau est utilisé pour la production de structures en béton préfabriqué, divers éléments de poutres et de planchers.

De plus, ce ciment est un matériau de base pour la culture de solutions en béton, utilisées lors des travaux de plâtrage et de maçonnerie.

Les principales qualités de consommation de ce ciment sont la résistance au gel et la résistance élevée à la corrosion, raison pour laquelle la marque bénéficie d'une circulation supérieure à celle du ciment Portland ordinaire.

- PC400D0 - ce type de structure de bâtiment est nécessaire pour la fabrication de structures en béton armé, ainsi que pour la mise en place de structures sous-marines et de surface éventuelles, qui sont exposées à un impact significatif des eaux douces et minéralisées.

- PC400D20 - nécessaires à la production de structures en béton armé préfabriquées, de poutres, de panneaux muraux et d’autres matériaux nécessaires à la construction.

Le ciment est utilisé pour aménager des chemins de pays, isoler les sous-sols et créer un sous-sol monolithique et de nombreux autres types de travaux. Son champ d'application est large.

Cependant, chacune d’elles requiert certaines qualités et types de ciment, il est donc nécessaire de clarifier à l’avance toutes les exigences relatives aux matériaux utilisés.

Durée de vie

La durée de vie de tout ciment est de plusieurs mois. Si vous suivez certaines règles, vous pouvez utiliser une composition en retard. Toutefois, gardez à l’esprit que cela n’est permis que pour l’organisation de structures non critiques. De nombreux constructeurs peu expérimentés achètent du ciment en grande quantité pour l'avenir, mais ce n'est pas tout à fait la bonne approche.

Selon le document GOST 10178-85, chaque type de ciment a une certaine durée de vie. Il convient de souligner en particulier que cette période n'est admissible que si certaines conditions sont réunies pour le stockage de matériaux:

- pour les formulations à durcissement rapide, conditionnées dans des sacs ou des emballages en plastique - 45 jours;

- pour le ciment d'usage général, emballage dans des conteneurs souples - 60 jours;

- pour le ciment à durcissement rapide en vrac - 45 jours;

- pour le ciment en vrac - 60 jours.

Malgré la courte durée de conservation du ciment selon GOST, il est en pratique possible d'augmenter la durée de conservation des marques M200, M500, M600, M700 et M400 pendant six mois, voire un an.Cela est possible lorsqu'un certain nombre de conditions sont remplies, à savoir que le ciment est emballé dans un emballage souple holistique et stocké dans une pièce sèche.

Les matériaux emballés doivent être placés sur des pieux en bois ou des palettes en plastique, tout en maintenant une distance d'au moins 10 cm entre les palettes et le sol, puis les emballages avec du ciment sont soigneusement recouverts d'une pellicule de plastique et, encore mieux, doivent être emballés dans un sac en plastique.

Si toutes les conditions sont remplies, la durée de conservation du ciment peut être portée à plusieurs mois. Pour une meilleure compréhension des conséquences d'un stockage inapproprié, examinons plus en détail ce qu'il advient du ciment dans des conditions de forte humidité et de dioxyde de carbone contenues dans l'atmosphère.

Comme mentionné précédemment, tous les copeaux et compositions de ciment minéralisés sont des substances hygroscopiques qui absorbent bien l’humidité. Lorsque l’humidité est absorbée par l’air, le processus d’hydratation commence, le ciment réagissant alors avec l’eau entraînant la formation d’hydrates cristallins. De tels matériaux ne conviennent absolument pas..

Dans la fabrication du ciment, tous les composants de base du clinker subissent un traitement thermique à une température maximale de 1 000 degrés Celsius, ce qui entraîne une décarbonisation, c'est-à-dire que le produit de départ est divisé en chaux, en dioxyde de carbone et en oxyde de calcium. Ce dernier, à son tour, subit une série de métamorphoses, à la suite de quoi un fort ciment se forme et le dioxyde de carbone se répand dans l'air.

La réaction inverse se produit lors du stockage prolongé - le dioxyde de carbone est absorbé par les composants principaux du ciment et, par conséquent, les paramètres de résistance et de performance de la composition sont réduits.

Les fabricants

Il est difficile de dire quelles marques fabriquent les mélanges de ciment de la plus haute qualité. Le marché de la construction est rempli de propositions émanant d’une grande variété de fabricants nationaux et étrangers, chacun proposant des compositions de différents marquages et paramètres.

Il y a quelques années, le leader absolu du marché du ciment était considéré Holderbank Concern (Suisse), il inclut des entreprises dans 70 pays du monde et le volume de ciment produit dépasse 100 millions de tonnes - ce chiffre est égal à la moitié de la production mondiale annuelle.Holderbank fabrique du ciment de la plus haute qualité sur des équipements technologiques de pointe. Tous les produits vendus sont conformes aux normes internationales EN 197-1.

Cependant, tout récemment, le chef a changé. Palm domine la fabrication française Groupe Lafargequi a ses usines en Europe, en Asie et en Amérique, et ferme le top trois CEMEX (Mexique).

Parmi les entreprises russes, les produits de trois marques sont les plus demandés:

- Groupe Eurocement - est le leader du segment domestique, dont la capacité de production inclut des usines dans 16 régions de notre pays. Les utilisateurs remarquent que le ciment de cette marque est le meilleur en termes de rapport qualité / prix.

- Novoroscement - Il s’agit du deuxième producteur national de mélanges de ciment en termes de ventes. Ses produits sont vendus dans les plus grands hypermarchés de la construction de diverses villes russes en emballant chacun 50 kg.

- Ciment Sibérien - un autre fabricant bien connu, qui a mis en place un cycle complet de fabrication de ciment, est l'un des trois principaux fabricants russes à ne mettre sur le marché que des matériaux de la plus haute qualité et pratiques.

Pourboires

Ces dernières années, la construction a considérablement augmenté et la demande de ciment a augmenté. Cela a entraîné l'émergence d'un grand nombre de fabricants peu scrupuleux qui produisent du ciment avec l'addition d'additifs qui altèrent ses propriétés opérationnelles.

Pour ne pas vous tromper, vous devez savoir exactement à quoi un bon ciment doit ressembler et à quoi vous devez être attentif lors de son achat.

Les professionnels donnent des recommandations d’actualité:

- En règle générale, le ciment est vendu en sacs ou en vrac. Il est préférable d'acheter le mélange dans l'emballage, car il a été protégé des effets néfastes de l'environnement extérieur pendant le stockage et a donc conservé ses caractéristiques de consommation.

- Sur l'emballage, conformément aux exigences de la législation, il est obligatoire de placer des informations sur le fabricant, la date de publication, GOST. Sous le ciment en vrac peut se cacher toute composition.

- Si le ciment est acheté en grande quantité, il convient de vérifier la date de libération de chaque emballage, car dans le volume total, des vendeurs peu scrupuleux peuvent mélanger le ciment périmé et, comme cela a déjà été mentionné, l'activité de la composition six mois après la libération peut diminuer plusieurs fois.

- La fraîcheur du ciment peut être contrôlée indépendamment - pour cela il suffit de taper le sac avec la main, si le ciment est frais, les sensations ne ressemblent pas à un coup porté à la pierre. À propos, le ciment dans les coins mêmes de l'emballage est tout d'abord en train de durcir, vous devez donc absolument vérifier ces zones.

- Si possible, assurez-vous que le ciment est stocké dans un endroit sec et bien ventilé.

- Les experts recommandent de réaliser un test "expérimental" du ciment. Pour cela, vous devez utiliser de l’eau bicarbonate de sodium (par exemple, du Borjomi ordinaire), en libérer tout le gaz et pétrir la pâte à base de ciment pour former de petits gâteaux de sorte que l’épaisseur au centre soit de 5 cm, et sur les bords - 1 cm.Le ciment de haute qualité devrait commencer à durcir au plus tard 10 minutes, et sa partie épaissie devrait chauffer pendant ce temps.

Si ni l'un ni l'autre ne s'est produit dans la demi-heure, refusez d'acheter cette composition.

Dans la vidéo suivante, vous pourrez observer le processus de production du ciment.