Fibra per massetto: caratteristiche di utilizzo

Il pavimento affidabile, uniforme e caldo non è solo il sogno di tutti per quanto riguarda il comfort e l'intimità, ma anche i severi requisiti delle norme e dei regolamenti degli edifici. Le moderne tecnologie consentono di realizzare un tale sogno e ottenere un risultato di qualità senza difetti. Il pavimento giusto e resistente oggi può anche essere assemblato da un professionista. Una delle fasi importanti del lavoro sulla sistemazione del pavimento consiste nel riempire il massetto.

caratteristiche

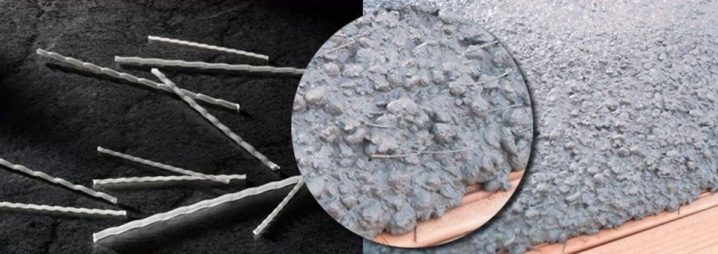

Secondo la tecnologia, il legame deve essere rinforzato. Il calcestruzzo, oltre alla sua forza, ha una fragilità, che deve essere compensata. Per i diversi tipi di massetti, esistono diversi tipi di materiali e metodi di rinforzo che possono essere utilizzati separatamente e possono essere utilizzati in combinazione. Uno dei materiali più avanzati è la fibra.

Gli elementi in fibra sono fatti di metallo, basalto, polipropilene e fibra di vetro. La fibra è utilizzata non solo per il rinforzo dei massetti. Viene anche aggiunto all'intonaco, mescolato in una miscela per pavimentazione, utilizzato per colare la fondazione, pile. Le fibre vengono distribuite uniformemente su tutto il volume della soluzione e creano rinforzi multidirezionali. Formata una singola struttura.

A causa di ciò, le caratteristiche dello strato di calcestruzzo sono notevolmente migliorate:

- Riduce il tempo di indurimento della miscela

- Forza aumentata del 90%.

- Diventa più lunga la vita di servizio.

- Maggiore resistenza alle sollecitazioni meccaniche.

- Assorbimento di umidità ridotto.

- La plasticità del calcestruzzo, la sua viscosità, la capacità di sopprimere le fluttuazioni migliora. Ciò consente l'uso di rinforzo in fibra nell'industria militare e pesante.

- Resistenza alle fluttuazioni di temperatura, resistenza al gelo.

- Aumenta la resistenza all'abrasione. È importante per l'uso in dighe, bacini idrici, dighe.

- Riduce il rischio di crepe e delaminazioni.

Gli elementi in fibra di tutti i tipi sono compatibili con tutti gli additivi e componenti delle miscele per la fusione.

specie

La fibra metallica è realizzata in diversi modi. È fatto di lamiere di acciaio inossidabile. La lunghezza degli elementi in acciaio è di 20-50 mm. I pezzi di filo di diverse forme sono ricoperti da uno strato di ottone. Di solito sono onda, sotto forma di ancoraggio ed elementi corrugati. Il filo è realizzato in acciaio a basso tenore di carbonio, lunghezza - 50-60 mm, diametro - 1 mm. La fibra di acciaio è usata:

- nei pavimenti industriali e caricati;

- pannelli sospesi;

- pali;

- scantinati;

- centri commerciali e aree ad alto traffico.

Inoltre, questo materiale viene utilizzato per la colata di fondazioni, strutture prefabbricate, strade monolitiche e strutture portanti in calcestruzzo. Alle sue estremità ci sono curve speciali che contribuiscono ad un'adesione più affidabile con lo strato di massetto. La fibra di basalto sopporta perfettamente i carichi d'urto. Questo materiale è efficacemente utilizzato per i pavimenti che sono previsti per aumentare il carico. I principali vantaggi sono:

- Sicurezza antincendio del materiale, pulizia ambientale, neutralità a vari ambienti chimici.

- Quando interferiscono con la soluzione, le fibre aderiscono completamente ad essa.

- La fibra di basalto è utilizzata per la costruzione di strutture in calcestruzzo resistenti al calore.

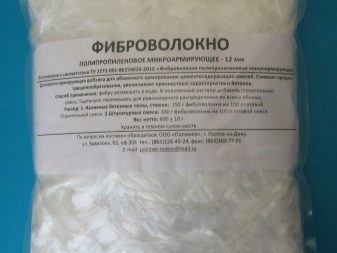

Su 1 quadrato. m di cemento consumato da 1,5 kg di fibre, il consumo di cemento e acqua diminuisce quando si utilizza fibra di basalto del 15-20%. La fibra di polipropilene è realizzata in materiale sintetico. Le fibre sono morbide e flessibili, leggere, bianche, lunghe 18 mm, il diametro è di 20 micron. La fibra di polipropilene non conduce elettricità. Per una migliore adesione alla struttura della soluzione, è impregnato con una speciale sostanza oleosa.

La fibra di vetro è molto elastica ed elastica, quindi è raccomandata per la finitura di facciate di edifici, prodotti in calcestruzzo di forma complessa, nonché prodotti per la decorazione e la decorazione, sculture da giardino, archi. Questo materiale riduce il consumo di acqua nella preparazione della miscela del 20%.

Vantaggi e svantaggi

Questo straordinario materiale non ha evidenti difetti. Per il prezzo, il rinforzo in fibra è abbastanza conveniente. Un falso di scarsa qualità durante il funzionamento produrrà sostanze tossiche che danneggiano il benessere dei proprietari. In tutte le fasi della formazione del rinforzo in fibra del pavimento aiuta a prevenire la deformazione, protegge il massetto dalle fessurazioni. Immediatamente dopo il versamento, le fibre mantengono la forma del massetto e sono distribuite uniformemente in tutto il volume.

A restringimento del rinforzo di cemento essiccato mantiene il carico. Durante la resistenza e l'essiccazione finale, la fibra riduce lo stress nello strato di cemento.

Utilizzando fibra, è possibile ridurre l'assorbimento di umidità nel massetto riducendo i micropori e le microfratture, per migliorare l'adesione della soluzione alla base, facilitando così l'allineamento e accelerando l'asciugatura. La resistenza al gelo del calcestruzzo fibrorinforzato consente di utilizzarlo con successo nelle regioni settentrionali. Gli elementi in fibra di acciaio sono i più resistenti e, allo stesso tempo, hanno un peso considerevole.

Ovviamente, in presenza di carichi molto elevati o condizioni operative difficili, il rinforzo solo con fibra di vetro, anche in acciaio, potrebbe non essere sufficiente. Per risolvere tali problemi, vengono utilizzati complessi rinforzi in fibra e reti di rinforzo.

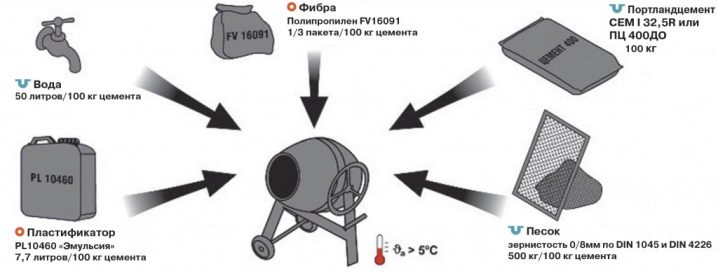

Le miscele della migliore qualità e delle proprietà desiderate si ottengono se tutti gli ingredienti sono miscelati correttamente e accuratamente. È necessario mescolare gli elementi in fibra con i componenti secchi della soluzione futura, aggiungendoli gradualmente per distribuire le fibre senza formare grumi, quindi aggiungere acqua e un plastificante.

Come scegliere?

Con una tale varietà di additivi rinforzanti, sorge il problema di scegliere il materiale giusto per ogni caso particolare. La scelta dipende da diversi fattori: tipo di costruzione, area della stanza, il suo scopo, su quale spessore del massetto in fibra, condizioni operative, carichi pianificati. È importante che la fibra sia stata acquistata in un luogo sicuro, che ci fossero tutti i documenti di accompagnamento, i certificati di conformità, le istruzioni, in modo che fosse fabbricato in fabbrica:

- Per i "pavimenti caldi" negli appartamenti e il rivestimento standard per la livellatura delle case, il più razionale è l'uso della fibra di polipropilene. È un materiale leggero che non aumenta il peso complessivo del massetto, non conduce elettricità e non crea campi elettromagnetici.

- Per le strutture monolitiche in cemento armato con attrezzature pesanti sul pavimento, carichi pesanti e sollecitazioni meccaniche, la fibra di ancoraggio in acciaio è la soluzione migliore.

- La fibra di vetro è consigliata per sculture da giardino e archi, recinzioni e facciate. La sua struttura elastica consente di creare oggetti di forma complessa.

La lunghezza degli elementi influisce anche sulla scelta dell'ambito di utilizzo:

- per muratura e rivestimento esterno, la lunghezza della fibra deve essere di almeno 6 mm.

- Per strutture monolitiche, la lunghezza della fibra deve essere di almeno 12 mm.

- Per dighe, edifici complessi e strutture, così come in condizioni aggressive, è importante una lunghezza di 18 mm.

- Per massetti a secco secco e attività di riparazione fibra adatta in 18 mm.

Tutti i tipi di fibre ottiche ottengono ottime recensioni specialisti che fanno uso di questi materiali nei vari settori della costruzione e in diverse regioni del nostro paese.

Grazie a queste fibre è diventato possibile costruire nelle regioni a rischio sismico a nord, dove le temperature l'inverno estremamente basse. Un eccellente riscontro arriva dai proprietari degli appartamenti, che hanno effettuato una riparazione rapida e poco costosa utilizzando fibra. Notano il risultato eccellente e la durata del pavimento, il prezzo accessibile e il tempo di riparazione ridotto.

Quanto aggiungere?

Con l'aggiunta di una diversa quantità di fibre, si ottiene una soluzione con caratteristiche tecniche diverse. Il calcolo del consumo della soluzione è per 1 m2. Cemento e sabbia vengono mescolati in un rapporto di 1: 3, materiali di rinforzo poi la miscela secca risultante è stato aggiunto, poi - acqua per ottenere una consistenza semi-secca della mista.Il calcolo del consumo di materiale secco è espresso in grammi per 1 m3 di soluzione. Naturalmente, maggiore è il peso dell'additivo, più forte sarà l'accoppiatore, ma ci sono alcune norme:

- Se la proporzione di fibra è di 300 g, il cemento è più facile da stendere, diventa più plastico, colma il vuoto.

- Se si aggiungono 500-600 g, i parametri di resistenza dello strato finito aumenteranno in modo significativo e non si verificheranno incrinature da ritiro dopo l'essiccamento.

- L'aggiunta di 800-900 g di calcestruzzo ottiene la sua massima resistenza e acquisisce tutte le proprietà dello strato rinforzato.

- La fibra di vetro viene consumata nella quantità di 1 kg per 1 m2.

- La popolare fibra di polipropilene viene venduta in sacchi da 10 kg. Vi è un imballaggio di 18 kg ciascuno: in un sacchetto: 20 sacchi da 900 g ciascuno o 30 sacchi da 600 g ciascuno. Tale imballaggio è utile per preparare una soluzione.

Non è necessario pesare una parte delle fibre con ogni lotto. Il prezzo per 1 kg di fibra, in media, è di 250 rubli.

Uso della tecnologia

Tutte le fasi della creazione di rivestimenti rinforzati con fibre sono così elaborate e hanno verificato che ottenere il risultato giusto senza difetti è disponibile anche senza ricorrere a professionisti, mentre si lavora in modo indipendente. Per riempire il massetto rinforzato, è necessario disporre dei seguenti strumenti e materiali:

- cemento, sabbia, acqua, plastificante, fibra;

- nastro di smorzamento;

- livello: laser o acqua ordinaria;

- profilo per fari;

- regola, metro a nastro, righello;

- trapano con ugello per miscelare la soluzione;

- rullo per livellare il massetto semisecco (se necessario);

- cacciavite, materiali di fissaggio (viti);

- coltello da costruzione, cazzuola e cazzuola.

Le fasi del lavoro sono le seguenti:

- Per prima cosa è necessario preparare la base per il legame di base. Per fare ciò, rimuovere tutti i detriti, lo sporco e la polvere ed eseguire la pulizia a umido. La superficie deve essere asciutta e pulita. Successivamente, è necessario sigillare tutte le fessure e le irregolarità con il mastice, camminare lungo la base con un primer per la migliore adesione.

- Trova il punto più alto del futuro massetto, segna con un livello su tutti i muri.

- Installare i beacon che allineeranno la superficie del massetto. I fari sono fatti da un profilo. Sono fissati all'altezza desiderata con malta di gesso o cemento. Dopo l'allineamento, i beacon diventeranno a filo con la superficie.

- Uno speciale nastro di smorzamento è incollato su tutto il perimetro della stanza nella parte inferiore delle pareti e attorno alle colonne e ai podi per l'impianto idraulico, che svolge una funzione di compensazione quando il calcestruzzo viene espanso a causa di cadute di temperatura, ad esempio,con l'inclusione di "pavimento caldo". Insieme alla fibra, impedisce la deformazione e la rottura del massetto durante l'asciugatura.

- Vengono posati materiali isolanti, se necessario, rinforzando la rete, l'isolamento termico e un circuito di riscaldamento "a pavimento caldo".

- Preparare una soluzione. Una parte del volume di cemento viene prelevata da 3 parti del volume di sabbia pura, da 300 a 900 g di fibra di vetro. Tutti gli ingredienti sono miscelati, quindi l'acqua e il plastificante vengono aggiunti alla miscela base secca. Se la soluzione viene miscelata a fondo, si otterrà un massetto fibroce- noso di alta qualità.

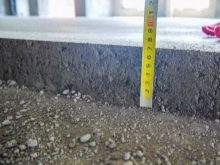

- La soluzione rinforzata finita viene applicata sulla superficie preparata con uno strato sottile di 3-5 cm. È necessario tenere conto che il massetto semisecco "si ritira" 1 cm dopo la pigiatura.

- L'accoppiatore è livellato facendo scorrere lungo i beacons della guida, o un accoppiatore semi-asciutto è rotolato con un rullo speciale.

- In attesa di essiccazione e stagionatura. Per fare questo, il massetto finito coprire con pellicola trasparente, inumidito una volta al giorno con acqua. Il tempo per costruire la forza è di 1 settimana. Il tempo di polimerizzazione completo è di 2-3 settimane.

Massetto rinforzato rinforzato pronto. È possibile iniziare a posare il rivestimento decorativo di finitura.

Imparerai ulteriori informazioni sulla fibra di vetro per massetto nel seguente video.