Treillis d'armature pour chape: types et caractéristiques

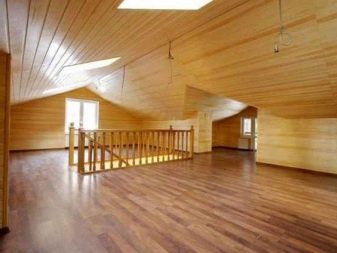

Le confort et la chaleur de la maison, la santé et la sécurité de la vie sont les besoins fondamentaux de chaque personne. Atteindre ces objectifs de différentes manières. Certains achètent des appartements prêts à l'emploi dans de nouveaux bâtiments, des options de finition ou de construction. D'autres construisent leurs propres maisons chez eux. D'autres effectuent des réparations majeures dans l'ancien parc de logements. Une attention particulière est accordée à la bonne disposition du sol dans tous les types de construction. La violation de règles et d’exigences strictes à ce stade peut avoir de tristes conséquences: la destruction d’éléments structurels, la réduction de la durée de vie de la structure, le danger pour la santé des résidents.

Caractéristiques spéciales

Un sol de qualité a les propriétés suivantes:

- la force;

- surface plane;

- l'imperméabilisation;

- isolation thermique;

- isolation phonique;

- sécurité environnementale;

- stees

Ces propriétés du sol sont dues à sa structure complexe dans laquelle la chape joue un rôle important.Ils sont de plusieurs types et sont réalisés par différentes technologies. Les types principaux de plus d'une décennie sont le ciment-sable et la chape en béton. Il existe également du béton mousse, de l'argile expansée, du béton mousse de polystyrène, sec et semi-sec.

Ils présentent également des inconvénients, par exemple, avec toute leur résistance, le béton présente une fragilité qui nuit à la traction, au séchage ou à diverses charges lors du passage sur une base flottante, en flexion.

Dans de tels cas, la formation de fissures et de déformations. Pour éviter ces problèmes, appliquez un renforcement.

Les éléments de renforcement remplissent des fonctions importantes:

- Améliorez les performances - résistance, forme et intégrité du béton sous diverses sollicitations mécaniques ou vibrations.

- Le treillis d'armature empêche le béton de se briser même lorsqu'il est complètement rempli d'eau.

- Protéger des charges de traction, des fissures pendant le séchage.

- Empêcher la déviation de la base.

- Augmente la durée de vie du sol.

- Laisser réduire l'épaisseur de la chape sans réduire la résistance, économisant ainsi le matériau et réduisant la charge sur la base.

Pour que le sol devienne durable, les conditions suivantes doivent être remplies:

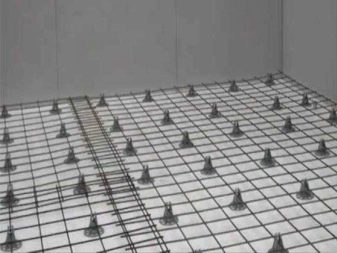

- La grille est située dans l'épaisseur de la solution, dans le tiers inférieur. Pour ce faire, il est placé sur des accessoires spéciaux.

- La structure de la grille ne doit pas interférer avec la répartition du mélange de béton entre les cellules et dans l’espace sous les feuilles de renforcement.

- La présence de zones huileuses et peintes est inacceptable à la surface du matériau, il doit y avoir des entailles pour une meilleure adhérence à la solution.

- Il ne devrait y avoir aucune bulle d'air autour des cellules pour favoriser l'oxydation du matériau.

Types et caractéristiques

Deux types de matériaux renforcent le sol:

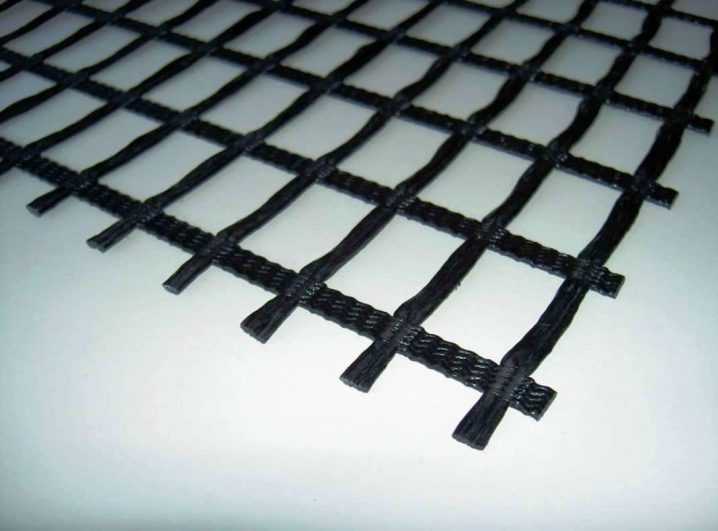

- Extended, qui inclut les mailles en métal, en plastique (polypropylène), en composite et en fibre de verre tissée.

- La dispersion. Cela inclut les fibres - fibres en vrac ou éléments en acier, polypropylène, fibre de verre, basalte.

Les grilles varient en taille de cellule, matériau de fabrication, forme de libération et spécifications. Chacun a des fonctionnalités d'application.

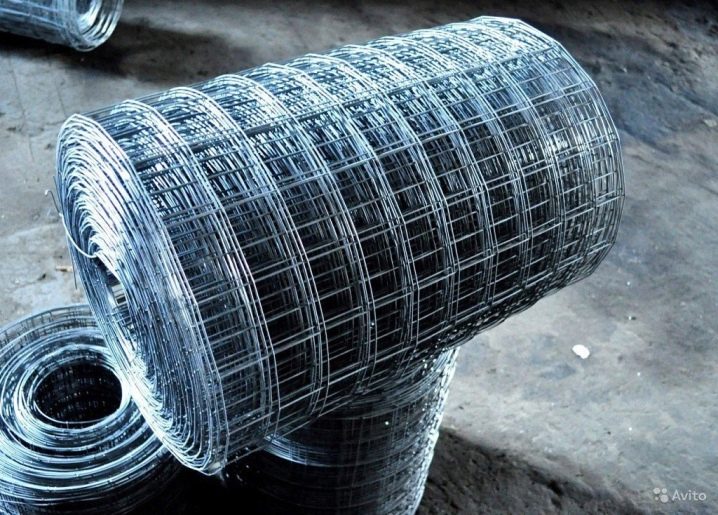

Le treillis métallique est considéré comme le plus durable. Il est fait de fil d'acier, armé. La taille des cellules rectangulaires ou carrées est comprise entre 50 et 200 mm, généralement 50 x 50 mm, 100 x 100 ou 150 x 150 mm.La force augmente avec la diminution de la taille des cellules et l'épaississement du fil. L'épaisseur la plus commune est de 3 mm.

Avantages:

- Le métal est idéal pour casser des charges.

- Résistant aux températures extrêmes: chaleur ou gel.

- À l'état de production en acier inoxydable ou galvanisé, sa durée de vie est presque illimitée.

Elle est fabriquée à l’aide de points de soudure ou de faisceaux, un maillage prêt à l’emploi étant vendu sous forme de rouleaux ou de feuilles, appelées cartes. La largeur standard de ces rouleaux de largeur est de 1 à 1,5 m, la longueur atteint 25 m. La taille des cartons varie de 0,5 x 2 m, 1 x 2 m, 2 x 3 m, 2 x 4 m. 2-3 mm de distance

Il y a des inconvénients. Le métal sous l'influence de l'humidité, par exemple, lorsqu'il est mal monté, l'imperméabilisation finit par se corroder et s'effondrer. Dans ce cas, des taches de rouille rouge peuvent apparaître à la surface. Le fil rouillé perd sa force et devient fragile. Le zincage est utilisé pour protéger contre l'oxydation. En outre, les inconvénients du métal incluent un poids relativement important, qui est privé d'autres types de filets. Le fer conduit l'électricité et est capable de magnétisation.crée un effet de blindage.

La maille en métal est dans la gamme:

- Acier tissé à faible teneur en carbone.

- Acier maillé avec un revêtement de protection supplémentaire.

- Fil carré soudé renforcé à partir de tiges droites.

- Maçonnerie pour la décoration.

- Plâtre de fil traité thermiquement.

Le renfort composite ou composite-polymère a le même aspect que l'acier, mais uniquement jaune. Disponible en tant que toile et tige séparée d'une longueur maximale de 6 mètres. Pour l’adhérence au béton, les tiges ont une encoche ou un revêtement de sable de quartz. La tige est d'épaisseur différente: de 4 à 14 mm.

S'il est nécessaire d'attacher un chiffon aux tiges, utilisez des pinces spéciales ou fil à tricoter. Avantages: faible poids, non-oxydabilité, neutralité chimique, longue durée de vie, facilité d'utilisation, prix raisonnable.

Les inconvénients comprennent l'instabilité aux températures élevées, en cas d'incendie et de températures supérieures à +200 degrés, ils ramollissent et perdent leur rigidité.

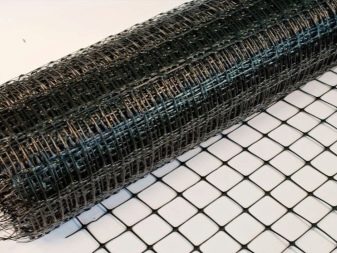

Le plastique (polymère) est en polypropylène et présente les avantages suivants:

- Étant donné que les nouveaux bâtiments offrent un retrait assez important au cours des premières années d’exploitation, une charge importante est créée pour la chape. Dans ces cas, le treillis en polypropylène est préférable au composite et au métal en raison de sa grande élasticité.

- Non susceptible aux effets agressifs de divers produits chimiques.

- Ne magnétise pas, ne conduit pas l'électricité, ne masque pas.

- Faible coût matériel.

Le renforcement utilise un maillage d'une densité de 120 g / m². mètre et taille de cellule 45x45 mm. Vendu sous forme de rouleaux, ce qui facilite le transport, le stockage et l'installation.

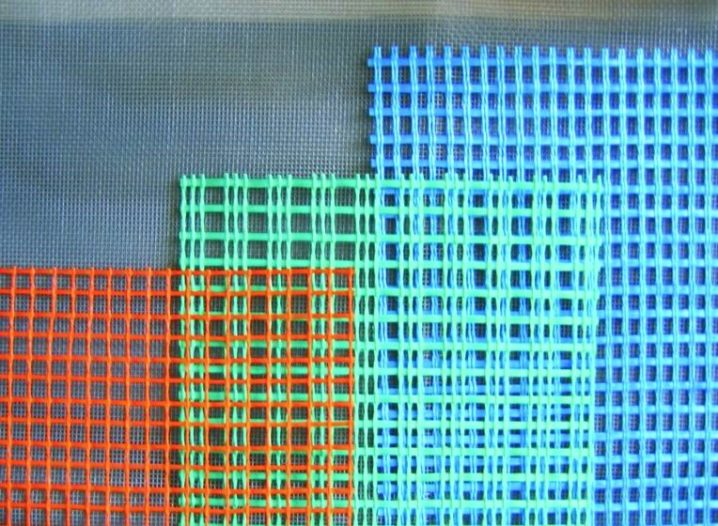

Maille de fibre de verre Il est relié par un tissage spécial ajouré en verre d'aluminosilicate. Il est finement maillé - 4-6 mm, certaines marques de ces matériaux sont imprégnées de solutions de polymères alcalins pour améliorer les caractéristiques techniques. L'imprégnation est appliquée pour neutraliser la réaction alcaline du béton. Sinon, la fibre dans un environnement agressif est complètement dissoute (mangée) dans les 5 ans. Avantages:

- Matériau très léger, facile à transporter et n'augmentant pas le poids de la chape.

- Supprime parfaitement les charges de retrait, augmente la résistance du sol.

- Résistant à la déchirure et à l'étirement.

- Inerte aux changements d'humidité et de température.

Éléments de fibres pas liés dans un maillage, mais ils remplissent également des fonctions de renforcement. Contrairement aux autres espèces, la fibre est uniformément répartie dans l'épaisseur de la solution, renforçant ainsi tout le volume dans différentes directions. Il existe de très nombreux types de fibres. Il est fait de fil d’acier par découpage et pliage pour obtenir une forme d’onde ou de vague, par découpage de tôle d’acier, d’acier inoxydable. Du polypropylène, du basalte et de la fibre de verre sont également produits. Les fibres produisent une longueur de 4 à 80 mm, les éléments métalliques de 50 à 60 mm. La fibre n'est pas en mesure de remplacer complètement le maillage, elle est généralement utilisée conjointement avec celui-ci. Avantages:

- Il est combiné avec tous les types de grilles, ce qui permet de le combiner.

- Il est résistant aux températures extrêmes.

- Crée une protection multidirectionnelle sur toute la chape.

- Interfère avec la formation de dommages rétractables.

- Renforce la durabilité et résiste à l'abrasion.

- Facilité d'utilisation, faible poids.

La grille de maçonnerie est appliquée lors du remplissage de la base, pour une brique ou d'autres types de pose. La fibre de verre est utilisée pour renforcer le plafond.Le tissu de verre est très léger et durable.

Comment choisir

Puisque le renforcement permet de réduire l'épaisseur de la chape, la consommation de béton, des fonds sont dégagés dans le budget pour l'achat de renforcement plus coûteux, en général, le montant du budget ne changera pas.

Le choix du matériau de renforcement dépend du type de cravate prévu, du type de revêtement de finition, de la taille du budget, car les prix des matériaux varient énormément. Différents types de chapes permettent un renforcement approprié, mais il est également possible de combiner différentes méthodes. Il y a trois groupes principaux:

- Classique, lorsque la chape adhère à la base rugueuse et y est coulée sans séparer les films. Appartiennent également au sol classique et auto-nivelant. Renforcer ces chapes peut être toutes sortes de matériaux, combiné avec le mélange dans une solution de fibre.

- Monolithique ou la chape dite couplée est utilisée lorsqu'il y a des meubles ou des équipements lourds, des cloisons ou d'autres charges importantes dans la pièce finie. Cette chape pèse jusqu'à 150 kg par mètre carré. Pour cela, une grille de renforcement en acier soudée ou collée est choisie, les cartes ou les tiges sont assemblées dans un seul cadre rigide, posées sur des supports en deux couches et forment un monolithe avec du béton.Il est utilisé pour les ateliers, les entrepôts, les centres commerciaux et les grands bureaux.

- Flottant qui est situé sur le tapis de séparation des couches d'isolation, sur le sol, une couche de sable ou de gravier. Ce type de chape doit être choisi pour les appartements dans les immeubles de grande hauteur, où la chaleur, l'hydroélectricité et les isolateurs acoustiques sont nécessairement disposés. Si vous prévoyez de finir - stratifié, panneaux de parquet ou linoléum, sous la tuile, la chape flottante convient, mais n'est pas utilisée pour le parquet. Il est utilisé pour les sols chauds, pour des réparations rapides ou à petit budget. Selon la réglementation de la construction, la chape flottante est renforcée sans faille. Pour ce faire, utilisez des filets de renforcement en métal et en plastique plus léger et en fibre de verre, ainsi que divers types de fibres.

Le treillis métallique entièrement en métal déployé (CPVS) est indispensable pour l'installation de chauffage par le sol. Il distribue et conduit parfaitement la chaleur, supporte des charges énormes et variées.

Il existe plusieurs règles pour l’acquisition et l’utilisation de matériaux de renforcement:

- Pour les chapes fines et légères, il est recommandé de choisir la fibre de verre et la fibre de polypropylène.Pour les environnements agressifs - basalte, pour sols chargés - métal.

- Lors de l'achat de filets en fibre de verre, il convient de vérifier la résistance alcaline. Ces propriétés sont possédées par la marque SSP-95, SSSDor-330, elles ne sont pas détruites dans la couche de béton.

- Pour le renforcement des chapes sèches et semi-sèches produites par une méthode automatisée (mécanisée), des éléments de fibres en vrac sont généralement utilisés. Le résultat n'est pas inférieur en résistance au renforcement du treillis en acier de la chape.

- Vous devez soigneusement inspecter la jonction des cellules, parfois elles sont soudées au fil du temps, ce qui réduit considérablement leur qualité.

- Acquérir le filet sans casses, taches d’huile ou autres, défauts visibles.

- Pour la fondation, ils acquièrent la grille de maçonnerie GOST 23279-2012.

Les ouvriers expérimentés de la construction et les réparateurs débutants soulignent les avantages évidents de l’utilisation de matériaux de renforcement à toutes les étapes du travail. Excellentes critiques sur les sols renforcés, qui long service, pas déformé.

Quand est nécessaire?

Le besoin de treillis ou d’autres renforts est déterminé par les codes du bâtiment, par exemple: SNIP 52-01-2003. Les règles stipulent qu'il n'est pas toujours nécessaire de renforcer le lien. Voici les cas où ce n'est pas nécessaire:

- Chape sèche.

- Plancher en vrac.

- La chape est réalisée sur une dalle en béton armé, un cas courant dans les immeubles de grande hauteur, d’une épaisseur de 30 à 40 mm. La base rigide empêche les charges de traction.

- L'épaisseur de la couche est supérieure à 8 cm.

Le renforcement est requis lorsque:

- L'épaisseur de la couche de chape est supérieure à 50 mm.

- On suppose des charges ponctuelles ou accrues dans les lieux d’installation des équipements, poêles, cheminées, meubles lourds, garages, dépendances.

- Sol multicouche.

- Chape flottante lorsque la solution est coulée sur un film ou du coton et n’adhère pas au substrat rugueux.

- Le dispositif sol sur le sol, lorsque la possibilité accrue de déformation ou de gonflement du sol sous l'influence de facteurs externes.

- Pour l'agencement du système de chauffage par le sol (eau, électricité, infrarouge). Dans ce cas, le renforcement empêche la déformation et la fissuration lors des changements de température.

Les filets de construction sont également utilisés:

- En posant les fondations.

- Lors de la construction de clôtures, cellules, serres.

- Lors de la création des arches.

- Lors de la pose de carreaux de sol.

- Lors du plâtrage de murs, tels que du métal, des travaux de façade.

- Lors de la construction de routes en utilisant le maillage routier.

- Lors du coulage d'une chape pour le toit, le renforcement permet de faciliter la construction sans perte de résistance, de prévenir les fissures sous l'influence des changements de température et d'humidité.

- À l'élimination du vide et d'autres défauts des recouvrements en béton armé.

Outils nécessaires

En plus du mélange actuel pour la coulée, il est nécessaire de disposer de ruban d’amortissement, de treillis de renforcement, d’isolants et d’autres matériaux. outils suivants:

- ruban à mesurer;

- couteau de construction;

- la règle;

- une spatule;

- truelle;

- percer avec une buse pour mélanger le mortier;

- profil;

- supports pour raccords;

- phares, qui sera la solution coulée;

- tournevis et vis, clous, vis.

Nuances importantes

Le dispositif de la chape renforcée et les subtilités de la technologie de renforcement de plancher commencent par le calcul de la consommation de matériaux, ainsi que par la fourniture des conditions de travail nécessaires. Les travaux sont effectués à une température de + 20C, la pièce ne doit pas être un courant d'air, tout le travail est fait en une journée.

La consommation de treillis d'armature est calculée en mètres carrés, le taux de consommation indiqué dans l'estimation est égal à la surface de la pièce plus 10% pour le rognage, les cartes superposées, les feuilles superposées à la connexion.

Avant de commencer les travaux, la surface du sol est préparée comme suit:

- Nettoyez le sol de la saleté, des débris et de la poussière.

- Identifiez tous les défauts du revêtement rugueux: fissures et copeaux, couvrez-les. Attendez le séchage.

- Appliquer l'apprêt, l'imprégnation d'imperméabilisation.

- Lay roll ou appliquer un revêtement d'étanchéité, une isolation thermique, par exemple, penoplex.

- Fixez un ruban d'amortissement spécial d'au moins 10 mm d'épaisseur sur les murs sur tout le périmètre de la pièce, afin d'éviter toute fissuration du béton lors du séchage.

Ensuite, passez aux principales étapes du travail:

- En utilisant un niveau, laser ou hydro, trouvez le point le plus élevé de la base de dépouille. La hauteur de la future chape est mesurée en tenant compte du fait que la valeur minimale est de 30 mm.

- Marquez les lignes horizontales sur les murs de la pièce.

- Avoir un treillis de renforcement dans les rangées paires. Le chevauchement lors de l’installation doit créer plus d’une cellule de grille, l’espace entre le mur et le ferraillage - 2-3 cm.La grille dans l’épaisseur du béton doit être placée au moins 2 cm au-dessus de l’isolation thermique, dans le tiers inférieur de la couche de chape. Elle doit donc être placée sur des supports spéciaux tout faits (pinces) ou sur des morceaux de gypse, de brique ou de mortier de ciment.

Une grille en plastique peut être placée sur la base et sécuriser les bords. À l'aide du niveau, le ferraillage est vérifié et les supports sont placés de manière à obtenir une position horizontale parfaite.

- Exposez les phares au niveau exactement horizontalement à la hauteur de la ligne de marquage. Ils sont situés parallèlement au mur le plus long de la pièce et fixés avec du plâtre ou de l'albâtre. Le matériau des balises peut servir de profilé en plastique ou en métal. Les distances entre les balises de guidage installées doivent être légèrement inférieures à la largeur de la règle, environ 1 à 1,5 m, la distance des murs de 10 à 30 cm, afin de niveler le mélange, en faisant glisser la règle le long des balises. Dans ce cas, la surface des phares sera à égalité avec la cravate. Le temps de séchage du gypse est de 30 minutes.

- Pétrir la solution, si nécessaire, interférer avec les éléments en fibres. Les fibres sont mieux mélangées aux ingrédients secs, sinon la formation de grumeaux de fibres non mélangés est possible.Un mélange renforcé de fibres est versé entre les balises situées sur la couche de renforcement. Lorsque vous utilisez du polypropylène ou un treillis composite, remplissez d’abord 30% de la solution, puis alignez-la et posez la grille par-dessus et faites-la fondre légèrement dans la couche obtenue. Ensuite, les 70% restants sont coulés, plaçant ainsi le matériau de renforcement au centre de la chape.

Il est très important que le mélange soit bien réparti entre les cellules et qu’il n’y ait pas de bulles d’air autour d’elles qui contribuent à la corrosion et à la durabilité.

- En déplaçant la règle de balise, nous alignons le mortier de manière à ce que les raccords et les balises ne dépassent pas au-dessus de l'attache. La surface doit être lisse et de niveau.

- Pour que la couche supérieure de la chape obtenue ne sèche pas et pour éviter les fissures, les trois à cinq premiers jours de séchage de la surface sont arrosés avec de l'eau et recouverts d'un film, éliminent les courants d'air et maintiennent une humidité élevée dans la pièce. Si cela est fait correctement, dans une semaine, le béton semi-sec reprendra 70% de sa résistance. Vous pouvez enlever les balises, en comblant immédiatement les vides avec une solution, en les ayant préalablement traitées avec un apprêt pour une meilleure adhérence. Le séchage complet prend environ quatre semaines.Une petite couche de composé autonivelant peut être appliquée sur le dessus pour obtenir un sol parfaitement horizontal et lisse.

Si tous les détails technologiques sont observés et que le temps de séchage est respecté, que les matériaux et leur consommation par m2 sont correctement sélectionnés, le résultat sera un sol fiable et durable qui durera de nombreuses années.

Pour plus d'informations sur la manière de renforcer correctement le sol, voir la vidéo suivante.