Chape ciment-sable: technique de coulée

La chape à base de ciment et de sable attire plus de force et de densité que le temps passé, l'argent et les efforts.

En dépit de ce processus fastidieux, il occupe une place prépondérante dans la préparation du terrain pour la pose du revêtement de sol grâce à la possibilité de fournir la pente nécessaire et de voiler les systèmes de chauffage par le sol.

Caractéristiques spéciales

La chape à base de ciment sable est divisée en deux types: collée et non liée.

- Le premier type est basé sur une forte adhérence à la base du sol.

- La chape non liée est posée sur une couche supplémentaire, qui est souvent un mélange d'argile expansée et de sable. Un tel "coussin" augmente l'isolation thermique et la résistance à l'humidité.

L'épaisseur du mélange de ciment peut prendre différentes valeurs.L'augmentation du niveau de couverture n'affecte pas la diminution de la densité de la chape. La surface peut supporter un poids allant jusqu'à 300 kg. Cependant, si vous avez besoin d'augmenter la stabilité, ajoutez du renforcement.

Le treillis métallique est superposé à la couche d'argile expansée et, en son absence, il est monté sur une couche de cloison sèche et sur des supports spéciaux.

La chape a une structure poreuse capable d'absorber l'excès d'humidité. Il s'ensuit que une augmentation du volume d'eau en train de prendre une solution menace d'inonder ses voisins d'en bas. Afin de prévenir les agressions futures de moitié dues à la corrosion des armatures à l'intérieur du bâtiment, la chape est isolée au moyen d'une membrane spéciale. L'étanchéité est réalisée à l'aide de mastic bitumineux et de ses analogues.

Une fois arrivé à maturité, le revêtement ciment-sable acquiert une riche couleur grise. La formation de fissures indique une violation de la technologie de coulée, provoquée par un durcissement inégal. Pour éviter cet incident, vous pouvez utiliser des calculs théoriques précis.

Calcul des matériaux

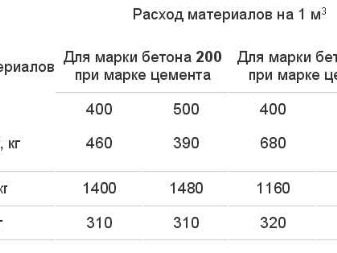

La composition de la solution implique un mélange de ciment, d'eau et de sable.Les proportions dépendent du but de la construction. Par exemple, lors de la préparation d'un mélange pour les espaces de vie de chape, utiliser la marque 200. Le chiffre indique la charge que la chape peut supporter lors du calcul du nombre de kilogrammes par centimètre cube. Pour préparer un tel mélange est nécessaire la proportion de ciment et de sable dans un rapport de 1: 3.

L'eau est nécessaire pour obtenir un mélange crémeux de matériaux. La solution doit être épaisse et dure. Ici, beaucoup de gens commencent à avoir des problèmes en raison de la sélection de sable de mauvaise qualité. La force de la structure dépend de sa composition.

Si des corps étrangers pénètrent dans le sable: poussière, débris, cailloux ou argile, le mélange n'est pas uniforme. À l'avenir, cela pourrait causer des problèmes sous forme d'érosion, ce qui entraînerait la destruction complète de la chape.

Le poids d'un mètre cube de mortier de ciment et de sable avoisine les deux tonnes. Au minimum, ils comprennent 450 kg de poudre de ciment pour 1300 kg de sable. En raison de calculs par mètre carré, avec une épaisseur de couche de 1 cm, environ 20 kg de mortier sont consommés, dont les composants sont égaux à 4,5 kg de ciment et à 13 kg de sable.

Pour préparer pour travailler également besoin d'un mélange d'apprêt à un taux de 350 ml par 1 m². Cela vous permet d’assurer un contact concret et d’augmenter l’adhérence, ce qui est la clé d’une fondation fiable.

Pour les travaux de construction, de nombreux experts acquièrent de l'argile expansée. Cela permet d'économiser de l'argent, car son exploitation réduit le coût du ciment coûteux.

Pour ne pas souffrir des calculs du mélange et de sa préparation, vous pouvez acheter des compositions prêtes à l'emploi de différents types.

Les mélanges

L'avantage principal des mélanges secs prêts à l'emploi est qu'il n'est plus nécessaire de prendre soin des proportions d'ingrédients. La responsabilité d'une préparation conforme aux normes internationales incombe au fabricant. Un large choix de mélanges certifiés sur le marché de la construction est présenté au consommateur.

La base est restée inchangée - ciment et sable, mais en raison de l'ajout d'ingrédients chimiques, le choix varie selon l'augmentation d'une ou plusieurs propriétés:

- La facilité.

- Densité.

- Plasticité.

Les technologies de pose ont subi des changements, divisés en sec et semi-sec.

Par exemple, le mélange polymère-ciment est flexible et facile à utiliser. Utilisé dans la construction civile et industrielle, pas seulement neufmais aussi pour les projets de restauration exigeants.

Les formulations de ciment autolissant gagnent en popularité. Leur opération se termine sur le remblai, qui ne nécessite pas de nivellement de la surface. Cependant, ils ne possèdent pas la résistance offerte par les fibres métalliques sèches renforcées de fibres. Une alternative au béton armé est la composition de béton léger.

L'entreprise allemande Knauf se distingue parmi les entreprises nationales et étrangères.

Pour la préparation des chapes en ciment et sable, ils achètent les produits Knauf Ubo, nécessaires en raison de la densité élevée. Il dépasse de 4 à 5 fois la solidité du béton classique. En même temps, il résiste aux changements de température, ce qui est idéal pour masquer ou installer un chauffage par le sol. Les modificateurs de polyéthylène inclus dans la composition fournissent une isolation phonique. La consommation peut atteindre 5 kg de chape sèche par mètre carré.

Travaux préparatoires

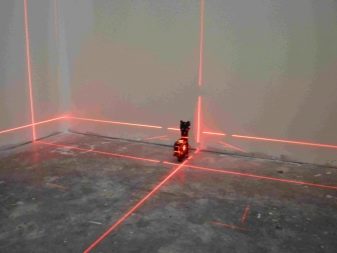

Le flux de travail met en premier lieu la disposition de l'épaisseur de la future chape. Le calcul est effectué par niveau laser ou hydro. Le niveau laser est également utilisé pour installer des balises. Leur acquisition est facultative, cependant avec eux, l'alignement du mortier de ciment et de sable s'effectue beaucoup plus rapidement.

Lors de l'installation des balises, le niveau laser est mis en place, préparé pour le coulage du mortier de ciment, puis le faisceau est projeté. Pour cette raison, déterminez le niveau de la ligne d'horizon. L'étape suivante, à 30 cm du mur, trace une ligne parallèle le long de laquelle sont disposées de petites portions de la solution. Ensuite, sur le tas défini résultant profil.

En se concentrant sur l'horizon, un alignement complet de la surface.

Lorsque la partie théorique sera terminée, il faudra démanteler sur le chantier, ainsi qu'imposer une couche de protection:

- La préparation de la base commence par la destruction de l'ancienne chape. Le démontage est nécessaire pour que la future construction devienne solide.

- Ensuite, les débris et la saleté sont retirés de la surface.

- Après un nettoyage en profondeur, vous devez appliquer un mélange d’apprêt spécial pour obtenir un contact puissant. Le processus est assez simple: une petite quantité d'apprêt est coulée sur le substrat et nivelée à l'aide d'un pinceau et d'un rouleau.

- Pour plus d'isolation thermique, la couche suivante est composée d'argile expansée divisée en deux avec du sable de 10 cm d'épaisseur.Le réservoir doit être bien compacté. L'effet souhaité peut être obtenu en humidifiant des matériaux poreux.

- La dernière étape (si nécessaire) est le processus de conception et de distribution des tuyaux, car ils devront être cachés sous la chape.

En terrain accidenté, des travaux sont en cours pour niveler la surface. Les protubérances sont coupées, les nids-de-poule profonds sont cimentés.

Préparation du mélange

Il existe trois méthodes principales pour obtenir du mortier de ciment. La première consiste à commander un mélange prêt à l'emploi de bonne qualité. Il convient pour verser une petite surface. Une autre option consiste à acheter un mélange sec de sable et de ciment à diluer pour obtenir un état dense avec de l’eau sur place.

Cependant, les deux premières variantes d’événement impliquent des coûts inutiles. Vous pouvez vous en débarrasser en préparant la solution de vos propres mains. Avant de verser, vous pouvez disposer les balises, ce qui aidera à niveler correctement la surface. Il est permis de les démonter en une journée. Sinon, cela pourrait endommager la cravate.

Le sable et le ciment dans un rapport de 3: 1 sont coulés avec de l'eau, dont la quantité est directement proportionnelle à la quantité de mélange sec. Voici quelques étapes pour obtenir une chape semi-sèche:

- Lay sur la pellicule de plastique au sol.

- Du sable et du ciment sont coulés dessus, puis mélangés avec une lame de bas en haut, sans détruire la forme conique.

- Au centre de la pelle est nécessaire de faire un trou.

- Versez de l'eau dans le tunnel formé et commencez à mélanger.

- Continuez à mélanger, en ajoutant sur les bords du mélange sec, tout en maintenant l'intégrité.

- Le mélange de ciment sera prêt lorsque vous aurez une masse épaisse.

Le test est effectué en prenant une petite quantité de "crème sure" dans un poing. S'il ne se décompose pas en morceaux secs et s'il n'est pas trop liquide, la solution est prête à être versée.

Cependant, ici, vous devez être plus prudent, car le mélange commence à perdre de la viscosité après 20 minutes.

Versez-le préparé à l'avance. Il faut avoir le temps de niveler la chape de ciment en une heure et demie. Le temps de séchage dépendra de la quantité d'eau et de ciment ajoutée à la composition. Cependant, si ces dernières sont nombreuses, des complications surviendront. Une surface fragile (due au ciment) ne résistera pas à la gravité spécifique requise.

Il existe une méthode de fabrication d'un mortier de ciment-sable humide. Cependant, un ciment de haute qualité est nécessaire pour le mélange.Sur un sac de sable pesant 50 kg, versez un tiers du sac de ciment, puis la «poudre» obtenue avec de l'eau dans un rapport de 1: 1. Il est plus facile de mélanger les ingrédients dans un récipient de 30 litres. Pas besoin d'en prendre plus, car la composition durcit rapidement.

Si le ciment liquide donne une teinte rougeâtre, cela signifie que davantage de sable a été ajouté. Assurez-vous de prendre en compte la couleur, en contrôlant le ton gris.

Remplir

Avant de commencer, la pièce est recouverte d'un ruban amortisseur. Le polymère expansé a une propriété d'isolation thermique et de résistance à l'eau. Il protège la chape des chutes de pression, de la température et de l'humidité.

Deux personnes commencent à pondre du coin opposé de la porte. Le travail de l'un - pour remplir et lisser, le second malaxe la partie suivante de la solution. La meilleure option est la zone avec les paramètres d'un demi-mètre. Auparavant, la pièce était divisée en lignes d'environ 40 à 50 cm avec des planches en bois pour faciliter le nivellement de la surface. Verser la surface le long d'eux.

Les endroits adjacents de deux «lits» différents sont mélangés à une profondeur de 10 cm. La bande, qui correspond à la porte, est coulée en dernier lieu.Lors de la coulée dans un appartement, la coulée doit combler soigneusement toutes les lacunes avec une solution pour prévenir l'érosion. En conséquence, la chape durcit en environ 2-3 heures..

Pendant les premiers jours à la température ambiante, la chape retrouvera la moitié de sa force. De plus, ce processus n'implique pas l'évaporation de l'eau du mélange, il convient donc de calculer la période d'affinage en fonction de la teneur en eau et de l'épaisseur de la chape. Dans les zones résidentielles, il durcit complètement à 1 cm par semaine..

Chaque jour, la surface doit être pulvérisée avec de l'eau pour empêcher la solidification de la couche supérieure uniquement. La couche interne reste douce. Par conséquent, après un certain temps, il sera recouvert de fissures.

La perte rapide d'élasticité rend impossible tout changement, donc environ après une demi-heure, il est recommandé de commencer à niveler la surface glisser sur le coin.

Des buttes qui ne sont pas sujettes au changement, frappées à la spatule à la main. La zone à démonter est frottée avec un flotteur en bois sur une surface rugueuse et uniforme.

Pour obtenir du coulis, il est nécessaire de préparer une solution de ciment et de sable 50 à 50. De l’eau est ajoutée à l’impureté sèche.Lors du scellement de chape ciment-sable pulvérisée avec une petite quantité d'eau. L'essentiel est de ne pas s'impliquer et de suivre les instructions. Cependant, si l’âme est désireuse d’expérimenter, vous pouvez vous référer aux recommandations d’experts, dont beaucoup refroidiront rapidement l’ardeur.

Conseils professionnels

Le plus souvent, les gens ne veulent plus avoir recours à des professionnels, dont les services peuvent être intéressants. Après tout, la pose de chape en ciment et sable peut être réalisée de vos propres mains, sur la base des instructions, des calculs et du respect des règles de base. Cependant, beaucoup sont confrontés à des problèmes dans la pratique, pressés de commettre des erreurs courantes. Pour prévenir un certain nombre d'échecs, voici une liste de recommandations d'experts:

- Punition pour la hâte. Ne pas accélérer le processus de maturation en chauffant ou en tirant. Les baisses de température menacent d'érosion et de l'effondrement de tous les travaux antérieurs. Il est préférable de vaporiser de l'eau pendant 3 jours sur la surface.

- Puissance de tarification. La chape de ciment sable nécessite de calculer à l'avance les matériaux pour l'opération. S'il n'y a pas assez d'ingrédients pour préparer une solution, le mélange qui commence à se solidifier se détachera de la nouvelle solution.Il est préférable d’effectuer des calculs à partir du principe suivant: combien de sacs du mélange vont tenir dans un cube.

- Une fois les travaux terminés, environ 2 jours plus tard, un alignement supplémentaire est recommandé. Le meulage de la surface assurera que la chape est appropriée pour la pose du revêtement de sol.

La surface résistante à l'humidité nécessite un supplément d'humidité.

- La chose principale est la patience. La chape peut dessécher plus d'un mois que ne le gênent les propriétaires d'appartements (avec une attente constante). Si la surface est solide, cela ne signifie pas que la couche interne correspond à la couche supérieure. Il est impossible de recouvrir prématurément la solution semi-durcie d'un quelconque revêtement. L'humidité continuera à s'évaporer, provoquant des effets irréversibles sous la forme d'un champignon ou du gonflement d'un nouveau parquet ou d'un linoléum.

- Les dommages aux matériaux de finition ne peuvent être évités que 3 semaines après le coulage. À cet effet, le coupleur est pré-revêtu d'un joint spécial sur lequel il est possible d'installer un stratifié, un parquet ou un autre matériau.

- L'épaisseur optimale ne doit pas dépasser 30 mm. Une couche plus épaisse a l'habitude de se décoller, de se fendre sous l'effet de la pression et des baisses de température.

- Lors de la création d'un mortier, vous n'avez pas besoin d'être généreux en ce qui concerne le ciment. Cela ne facilitera pas le séchage rapide. Blesser juste la conception de la chape.

- Le remplacement des plastifiants par de la colle PVA entraînera également la destruction complète du revêtement.

Comment faire une chape en ciment avec de vos propres mains, voir la vidéo suivante.