Fibre pour chape: caractéristiques d'utilisation

Un sol fiable, homogène et chaud n'est pas seulement le rêve de tout un chacun en matière de confort et de confort, mais également les exigences strictes des règles et des règlements de construction. Les technologies modernes permettent de réaliser un tel rêve et d’obtenir un résultat de qualité sans défauts. De nos jours, le sol droit et durable peut même être assemblé par un non professionnel. L'une des étapes importantes des travaux d'aménagement du sol consiste à remplir la chape.

Caractéristiques

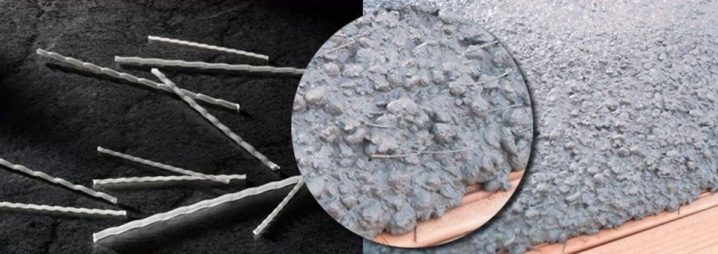

Selon la technologie, le lien doit être renforcé. Le béton, en plus de sa résistance, présente une fragilité qui doit être compensée. Il existe différents types de matériaux de renforcement et de méthodes de renforcement pour différents types de chapes. Ils peuvent être utilisés séparément ou combinés. L'un des matériaux les plus avancés est la fibre.

Les éléments en fibres sont en métal, basalte, polypropylène et fibre de verre. La fibre n'est pas seulement utilisée pour le renforcement des chapes. Il est également ajouté au plâtre, mélangé à un mélange pour la chaussée, utilisé pour couler la fondation, les pieux. Les fibres sont réparties uniformément sur tout le volume de la solution et créent un renforcement multidirectionnel. Formé une structure unique.

De ce fait, les caractéristiques de la couche de béton sont considérablement améliorées:

- Diminue le temps de solidification du mélange.

- Force augmentée de 90%.

- Cela devient plus longue durée de vie.

- Résistance accrue aux contraintes mécaniques.

- Absorption d'humidité réduite.

- La plasticité du béton, sa viscosité, sa capacité à supprimer les fluctuations s’améliorent. Cela permet d'utiliser le renforcement de la fibre dans les industries militaires et lourdes.

- Résistance aux variations de température, résistance au gel.

- Augmente la résistance à l'abrasion. Il est important pour une utilisation dans les barrages, les réservoirs, les barrages.

- Réduit les risques de fissures et de délamination.

Les éléments en fibres de toutes sortes sont compatibles avec tous les additifs et composants des mélanges pour la coulée.

Espèces

La fibre métallique est fabriquée de différentes manières. Il est fait de feuilles d'acier inoxydable. La longueur des éléments en acier est de 20 à 50 mm. Les morceaux de fil de différentes formes sont recouverts d'une couche de laiton. Ils sont généralement des vagues, sous la forme d'éléments d'ancrage et ondulés. Le fil est en acier à faible teneur en carbone, longueur - 50-60 mm, diamètre - 1 mm. La fibre d'acier est utilisée:

- dans les sols industriels et chargés;

- panneaux suspendus;

- échasses;

- les sous-sols;

- centres commerciaux et zones à fort trafic.

En outre, ce matériau est utilisé lors du coulage de fondations, de structures préfabriquées, de rues monolithiques et de structures en béton de support. À ses extrémités, des courbures spéciales contribuent à une adhérence plus fiable avec la couche de chape. La fibre de basalte résiste parfaitement aux chocs. Ce matériau est effectivement utilisé pour les planchers destinés à augmenter la charge. Les principaux avantages sont:

- Sécurité incendie du matériau, propreté de l'environnement, neutralité vis-à-vis de divers environnements chimiques.

- En interférant avec la solution, les fibres y adhèrent pleinement.

- La fibre de basalte est utilisée pour la construction de structures en béton résistant à la chaleur.

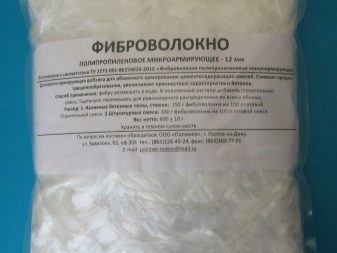

Sur 1 carré. m de béton consommé à partir de 1,5 kg de fibres, la consommation de ciment et d'eau diminue lors de l'utilisation de fibres de basalte de 15 à 20%. La fibre de polypropylène est en matière synthétique. Les fibres sont douces et flexibles, légères, blanches, 18 mm de long, leur diamètre est de 20 microns. La fibre de polypropylène ne conduit pas l'électricité. Pour une meilleure adhérence à la structure de la solution, celle-ci est imprégnée d'une substance huileuse spéciale.

La fibre de verre étant très résistante et élastique, elle est recommandée pour la finition des façades de bâtiments, des produits en béton de formes complexes, ainsi que des produits de décoration, des sculptures de jardin, des arches. Ce matériau réduit la consommation d'eau lors de la préparation du mélange de 20%.

Avantages et inconvénients

Ce matériau remarquable n'a pas de défauts évidents. Pour le prix, le renforcement de la fibre est assez abordable. Une contrefaçon de mauvaise qualité en cours de fonctionnement produira des substances toxiques préjudiciables au bien-être des propriétaires. À toutes les étapes de la formation du renforcement du plancher, les fibres aident à prévenir la déformation et à protéger la chape des fissures. Immédiatement après le coulage, les fibres conservent la forme de la chape et sont uniformément réparties dans tout le volume.

Au retrait du séchage, l'armature en béton maintient la charge. Pendant la résistance et le séchage final, la fibre réduit le stress dans la couche de ciment.

En utilisant des fibres, il est possible de réduire l'absorption d'humidité dans la chape en réduisant les micropores et les microfissures, afin d'améliorer l'adhérence de la solution à la base, facilitant ainsi l'alignement et accélérant le séchage. La résistance au gel du béton fibré permet de l'utiliser avec succès dans les régions du nord. Les éléments en fibre d’acier sont les plus durables, mais ils ont également un poids considérable.

Bien entendu, sous des charges très élevées ou dans des conditions de fonctionnement difficiles, le renforcement uniquement avec de la fibre de verre, même en acier, peut ne pas être suffisant. Pour résoudre de tels problèmes, un renforcement de fibres complexe et un treillis de renforcement sont utilisés.

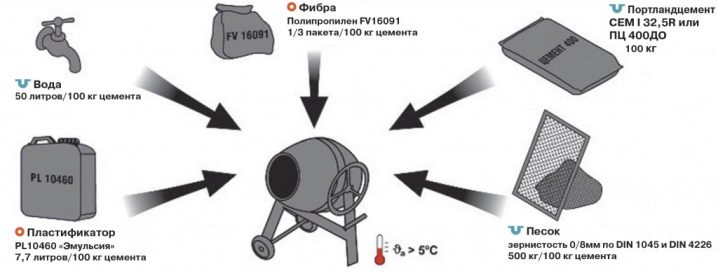

Des mélanges de la meilleure qualité et des propriétés souhaitées sont obtenus si tous les ingrédients sont mélangés correctement et soigneusement. Il est nécessaire de mélanger les éléments fibreux avec les composants secs de la future solution, en les ajoutant progressivement pour répartir les fibres sans former de grumeaux, puis ajoutez de l'eau et un plastifiant.

Comment choisir

Avec une telle variété d'additifs de renforcement, se pose le problème du choix du bon matériau pour chaque cas particulier. Le choix dépend de plusieurs facteurs: type de construction, surface de la pièce, son but, sur quelle épaisseur de chape en fibres, conditions de fonctionnement, charges prévues. Il est important que la fibre ait été achetée dans un endroit sûr, car tous les documents d'accompagnement, certificats de conformité, instructions qui l'accompagnaient étaient fabriqués de manière à ce qu'ils soient fabriqués à l'usine

- Pour les «sols chauds» dans les appartements et les revêtements de nivellement domestiques standard, le plus rationnel est l’utilisation de fibres de polypropylène. C'est un matériau léger qui n'augmente pas le poids total de la chape, ne conduit pas l'électricité et ne crée pas de champs électromagnétiques.

- Pour les structures monolithiques en béton armé avec des équipements lourds au sol, des charges lourdes et des contraintes mécaniques, la fibre d'ancrage en acier est la meilleure solution.

- La fibre de verre est recommandée pour les sculptures de jardin et les arches, les clôtures et les façades. Sa structure élastique vous permet de créer des objets de forme complexe.

La longueur des éléments affecte également le choix du domaine d'utilisation:

- pour la maçonnerie et le revêtement extérieur, la longueur de la fibre doit être d'au moins 6 mm.

- Pour les structures monolithiques, la longueur de la fibre doit être d'au moins 12 mm.

- Pour les barrages, les bâtiments et les structures complexes, ainsi que dans des conditions agressives, une longueur de 18 mm est importante.

- Pour les chapes semi-sèches et les travaux de réparation, fibre appropriée de 18 mm.

Tous les types de fibrovolokon reçoivent un excellent retour d'informations de la part des spécialistes qui utilisent ces matériaux dans divers domaines de la construction et dans différentes régions de notre pays.

Grâce à ces fibres, il est devenu possible de construire dans les régions sujettes aux tremblements de terre et dans le nord où, en hiver, les températures sont extrêmement basses. Les propriétaires des appartements, qui ont effectué une réparation rapide et peu coûteuse à l'aide de fibres, nous ont fourni un excellent retour d'informations. Ils notent l'excellent résultat et la durabilité du sol, un prix abordable et un temps de réparation réduit.

Combien ajouter?

Avec une quantité différente de fibres de fibres ajoutées, une solution présentant des caractéristiques techniques différentes est obtenue. Le calcul de la consommation de solution est par m2. Le ciment et le sable sont mélangés dans un rapport de 1/3, puis des matériaux de renforcement sont ajoutés au mélange sec résultant, puis de l'eau est ajoutée pour obtenir une consistance semi-sèche du mélange.Le calcul de la consommation de matière sèche est exprimé en grammes par 1 m3 de solution. Bien sûr, plus le poids de l'additif est important, plus le coupleur sera résistant, mais il existe certaines normes:

- Si la proportion de fibres est de 300 g, le béton est plus facile à poser, il devient plus plastique et remplit le vide.

- Si vous ajoutez 500 à 600 g, les paramètres de résistance de la couche finie augmenteront considérablement et aucune fissure de retrait ne se produira lors du séchage.

- Avec l’ajout de 800 à 900 g, le béton gagne sa résistance maximale et acquiert toutes les propriétés de la couche renforcée.

- La fibre de verre est consommée à raison de 1 kg par 1 m2.

- La fibre de polypropylène populaire est vendue en sacs de 10 kg. Il y a un emballage de 18 kg chacun: dans un sac - 20 sacs de 900 g chacun ou 30 sacs de 600 g chacun.Cet emballage est pratique pour préparer une solution.

Il n'est pas nécessaire de peser une partie des fibres avec chaque lot. Le prix pour 1 kg de fibre, en moyenne, est de 250 roubles.

Utilisation de la technologie

Toutes les étapes de la création de revêtements renforcés de fibres sont ainsi élaborées et vérifiées. Obtenir le bon résultat sans défaut est disponible même sans recourir à des professionnels, tout en travaillant de manière indépendante. Pour remplir la chape renforcée, vous devez disposer des outils et du matériel suivants:

- ciment, sable, eau, plastifiant, fibre;

- ruban d'amortissement;

- niveau: laser ou eau ordinaire;

- profil des phares;

- règle, ruban à mesurer, règle;

- percer avec une buse pour mélanger la solution;

- rouleau pour niveler la chape semi-sèche (si nécessaire);

- tournevis, matériel de fixation (vis);

- couteau de construction, truelle et truelle.

Les étapes de travail sont les suivantes:

- Vous devez d’abord préparer la base pour l’attache de base. Pour ce faire, enlevez tous les débris, la saleté et la poussière et procédez à un nettoyage humide. La surface doit être sèche et propre. Ensuite, vous devez sceller toutes les fissures et les irrégularités avec du mastic, puis marcher le long de la base avec un apprêt pour obtenir la meilleure adhérence.

- Trouvez le point le plus élevé de la future chape, marquez avec un niveau sur tous les murs.

- Installez des balises qui aligneront la surface de la chape. Les phares sont fabriqués à partir d'un profil. Ils sont fixés à la hauteur requise avec du mortier de plâtre ou du ciment. Après alignement, les balises vont affleurer la surface.

- Un ruban d'amortissement spécial est collé sur tout le périmètre de la pièce au bas des murs et autour des colonnes et des podiums pour la plomberie, qui remplit une fonction de compensation lorsque le béton est dilaté à la suite de chutes de température, par exempleavec l'inclusion de "sol chaud". En même temps que la fibre, il empêche la déformation et la fissuration de la chape lors du séchage.

- Des matériaux isolants sont posés, si nécessaire, des treillis de renforcement, une isolation thermique et un circuit de chauffage «sol chaud» sont installés.

- Préparer une solution. Une partie du volume de ciment correspond à 3 parties du volume de sable pur, de 300 à 900 g de fibre de verre. Tous les ingrédients sont mélangés, puis de l'eau et du plastifiant sont ajoutés au mélange de base sec. Si la solution est bien mélangée, une chape en fibrociment de haute qualité sera obtenue.

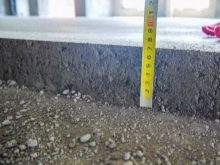

- La solution renforcée finie est appliquée sur la surface préparée avec une fine couche de 3 à 5 cm Il est nécessaire de prendre en compte que la chape semi-sèche "se contracte" 1 cm après le bourrage.

- Le coupleur est mis à niveau en glissant le long des balises de guidage, ou un coupleur semi-sec est roulé avec un rouleau spécial.

- En attente de séchage et de séchage. Pour ce faire, la chape finie est recouverte d'une pellicule de plastique humidifiée une fois par jour avec de l'eau. Le temps de développer la force est d'une semaine. Le temps de traitement complet est de 2-3 semaines.

Chape de renfort renforcée prête. Vous pouvez commencer à poser le revêtement décoratif de finition.

Vous apprendrez plus d'informations sur la fibre de verre pour chape dans la vidéo suivante.